Aвтоматизированная система управления вакуумными установками унип-900

AВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ВАКУУМНЫМИ УСТАНОВКАМИ УНИП-900

И.С. Бабер, Н.И. Карпов, С.П. Марьев, О.Г. Митрофанов

Представлены работы по созданию автоматизированной системы управления вакуумными установками магнетронного напыления, используемыми в промышленных условиях. Описана архитектура и назначение автоматизированной системы, рассмотрена реализация отдельных функциональных блоков. Результатом работ явилось непременное оснащение системами автоматизированного управления всех вакуумных установок типа УНИП-900, поставляемых серийно на промышленные предприятия.

Введение

Для нанесения защитно-декоративных покрытий на различные изделия уже не один год в нашей стране и за рубежом используются вакуумные технологии. Эти технологии отличаются высокой эффективностью, гибкостью и экологичностью, однако требуют при этом применения сложного оборудования и детального, по большей мере, автоматического выполнения технологических процессов. Эти обстоятельства предопределяют оснащение вакуумных установок современными системами управления. Настоящий материал посвящен описанию автоматизированных системам управления вакуумными установками, производимых научно-производственной компанией «Элан-практик» (г. Дзержинск) - ведущей отечественной компанией, занимающейся разработкой, производством вакуумных установок и технологий к ним. Одно из наиболее серийных и универсальных изделий компании «Элан-практик» - вакуумные установки УНИП-900. Данные установки имеют объем рабочей камеры 900 куб.дм., в камере может быть установлено до 6 магнетронов. Технологические возможности УНИП-900:

- Твердые декоративные покрытия MeN, MeC, MeCN (Me=Ti, Zr, Cr, Nb) с нанокомпозитным антикоррозионным подслоем на изделия массового применения (замковая фурнитура, сантехника, оправы для очков, корпуса часов и др.) без гальванического подслоя.

- Сверхтвердые нанокомпозитные покрытия 2D-типа для защиты от износа и коррозии взамен твердого гальванического хрома: TiN/CrN, TiN/NbN, TiN/SiN, TiN/CN, TiN/AlN, СrN/SiN, CrN/NbN, на золотниковые пары, автомобильные детали, запорную арматуру для нефте-газопроводов, эндопротезы и др.

Краткое описание установки и системы управления

Оборудование установки может быть условно разделено на вакуумное, технологическое и вспомогательное. Вакуумная подсистема предназначена для проведения операции откачки рабочей камеры. Состоит из двух ступеней форвакуумного насоса, байпасного и форвакуумного клапанов, диффузионного насоса, вакуумного затвора. Все насосы управляются с помощью электромагнитных пускателей, клапаны и затвор имеют электропневматическое управление, их положение контролируется с помощью электромагнитных датчиков. Вода для охлаждения диффузионного насоса контролируется с помощью датчика протока. Имеются аварийные блокировки по току и температуре. Чтобы контролировать давления в вакуумных магистралях, имеются датчики, позволяющие проводить измерения вакуума до 0.001 Па.

Рис.1. Шкаф системы управления вакуумной установки УНИП-900.

Оборудование автоматизированной системы управления

На нижнем уровне системы применено оборудование стандарта MicroPC фирмы Fastwel. В составе контроллера используются плата CPU188, две платы 16-канального аналогового ввода AI16, две платы 8-канального аналогового вывода AO16V8, плата 32- канального цифрового ввода с гальванической изоляцией DI32, плата 32-канального цифрового вывода с гальванической изоляцией DO32. В некоторых установках нижний уровень построен на основе индустриального оборудования фирмы Advantech серии ADAM5000. В качестве рабочей станции оператора используется промышленный панельный компьютер PPC-103T производства фирмы Advantech. Все электронное оборудование автоматизированной системы управления размещено в одном шкафу, внешний вид которого приведен на рис.1.Программное обеспечение системы управления

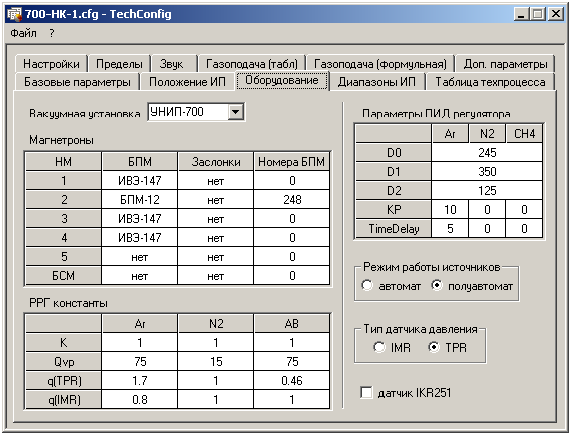

Программное обеспечение разрабатывалось таким образом, чтобы во-первых, быть единым для всей гаммы вакуумных установок, а во-вторых, иметь возможность работать на нескольких аппаратных платформах (это актуально для нижнего уровня установки). Чтобы иметь возможность выполнения первого условия, в составе системы есть конфигуратор (рис.2), с помощью которого настраиваются параметры, индивидуальные для данного типа установки и проводимых на ней технологических процессов, а именно:- Название установки.

- Количество, тип, интерфейс, параметры источников питания.

- Количество магнетронов, расположение в рабочей камере и наличие на них заслонок.

- Параметры, калибровки регуляторов расхода газа.

- Параметры ПИД-регуляторов.

- Настройка таблицы технологического процесса.

- Настройка таблиц газоподачи.

- Настройка формул газоподачи.

- Настройка паролей на изменение параметров технологического процесса и управления технологическим процессом.

- Сохранение параметров в файле настроек, который читается при запуске диспетчерской программы управления вакуумной установкой.

Рис.2. Панель конфигуратора.

- Чтение параметров из файла конфигурации, если в рабочей директории программы имеются несколько файлов конфигурации, предлагается выбрать из списка.

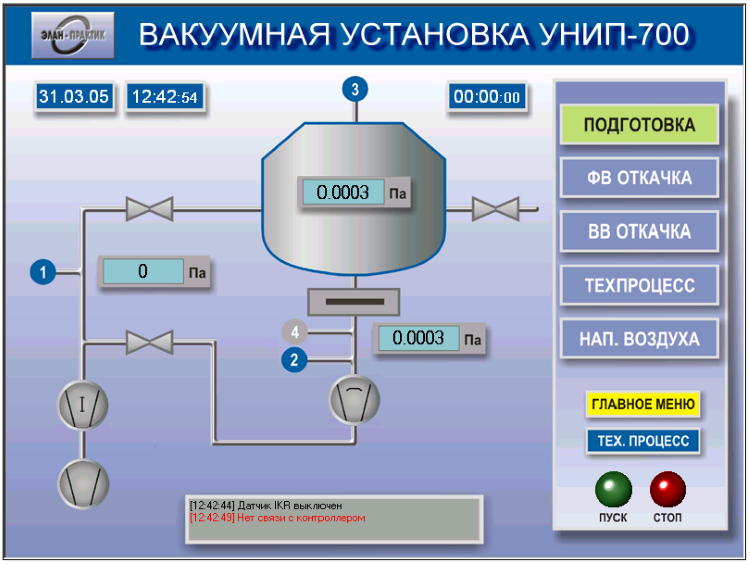

- Визуальное представление работы вакуумного и технологического оборудования на соответствующих панелях, вывод значений основных рабочих параметров – давлений, токов и напряжений, расходов. Отображение текущего состояния и аварийных ситуаций.

- Настройка порогов давлений для переключения насосов, клапанов и высоковакуумного затвора установки.

- Настройка параметров тестирования натекания и прокачки.

- Настройка рабочих параметров технологического процесса.

- Поддержка связи с контроллером установки, загрузка техпроцесса, параметров установки в контроллер, получение от контроллера текущих состояний, параметров работы оборудования, аварий.

- Выдача команд на запуск откачки, запуск техпроцесса.

- Выдача команд на остановку, завершение техпроцесса.

- Выдача команд на завершение работы установки.

- Проведение измерений параметров установки – натекания и прокачки.

- Ведение многостраничного журнала техпроцесса – страница таблицы проведенных операций с усредненными и заданными значениями параметров, страница сообщений, страница измеренных значений во времени, страница настроек табличной и формульной газоподачи, страница усредненных значений всех параметров установки во времени с 30-секундным разрешением. Журнал создается в начале техпроцесса и заканчивает формироваться в конце техпроцесса.

Рис.3. Визуальное представление работы вакуумного оборудования.

- автоматическое проведение операций по подготовке, откачке рабочей камеры, в полуавтоматическом режиме - загрузка и выгрузка изделий.

- автоматическое проведение операций технологического процесса.

- отслеживание состояния оборудования, формирование и обработку сигналов аварии.

- управление источниками питания магнетронов, выдачу ими заданных токов и напряжений. Обрабатывает сигналы аварийных состояний источников питания магнетронов, контролирует выходные напряжения и токи. В случае отклонения тока или напряжения источника на 20% от заданных значений, формируется соответствующее аварийное сообщение, производится его обработка. Для некоторых технологических операций контролируется доза – количество отданной магнетрону энергии.

- автоматическое управление вакуумным и технологическим оборудованием установки.

- прием команд и двусторонний обмен информацией с рабочей станцией оператора, передачу текущих параметров состояния оборудования и хода технологического процесса.

Рис.4. Визуальное представление работы технологического оборудования.

Заключение

Преимущества оснащения вакуумных установок автоматизированными системами управления очевидны:- Простота ввода установки в эксплуатацию. Система автоматизации позволяет облегчить процесс ввода в эксплуатацию, за счет встроенных средств диагностики имеется возможность определить ошибки монтажа и оценить качество вакуумной подсистемы.

- Простота эксплуатации и обслуживания. Простота обучения обслуживающего персонала и технологов. Установка имеет высокую степень автоматизации технологических процессов. Обслуживающий персонал и технологи проходят короткий базовый курс обучения. Возможность анализа аварийных ситуаций, усредненных параметров работы оборудования, прохождения техпроцессов позволяет отслеживать состояние оборудования, своевременно производить профилактику, замену и ремонт.

- Высокая повторяемость заданных качеств изделий. Система автоматизации позволяет минимизировать влияние человеческого фактора на качество изделий, есть возможность отслеживать такие факторы, как загрязнение камеры, отклонение параметров работы магнетронов, количественный состав газовых смесей.

Установки УНИП-900 работают на следующих предприятиях:

- "Ковровский Электромеханический Завод", производство деталей замков.

- Угличский часовой завод, производство часовых корпусов.

- Завод «LIW LEWANT», Польша, г. Вроцлав, производство оправ для очков.

- Предприятие «Зенит», г. Дмитровград