Автоматизированная система управления водогрейными котлами КВГМ-100 тепловой станции

# Авиастроение

# Авиация и космонавтика

# Атомная промышленность

# Вузы

# Добывающая промышленность

# Железнодорожная отрасль

# Коммунальное хозяйство

# Контрольно-измерительные системы

# Лабораторные измерения

# Машиностроение

# Нефтегазовая промышленность

# Обработка драгоценных металлов

# Образование и наука

# Производство строиматериалов

# Сельское хозяйство

# Судостроение

# Транспорт

# Электроэнергетика

# Энергетика

Автоматизированная система управления водогрейными котлами КВГМ-100 тепловой станции

Михаил Соколов, Леонид Цветков

В статье показана и обоснована целесообразность сочетания модернизации устаревшего технологического оборудования тепловых станций с построением многоуровневых интегрированных АСУ ТП на базе современной микропроцессорной техники для достижения качественно нового уровня в управлении технологическим процессом.ВВЕДЕНИЕ

В настоящее время в России возникла ситуация, когда тепловые станции испытывают острую необходимость в модернизации технологического оборудования и особенно средств технологического контроля и управления. Оборудование большинства станций эксплуатируется 15-20 и более лет, его физический ресурс исчерпан, оно морально устарело. Наилучшим решением в этой ситуации является разработка полномасштабных интегрированных АСУ ТП взамен устаревших систем, а также внедрение современного технологического оборудования, позволяющего максимально использовать возможности систем управления и тем самым добиться качественно нового уровня технологии.

Рис. 1. Оборудование и аппаратура системы, расположенные на технологической площадке перед котлом КВГМ"100

ЦЕЛИ СОЗДАНИЯ СИСТЕМЫ И РЕШАЕМЫЕ ЗАДАЧИ

Водогрейный котлоагрегат, в конечном счёте, является энергетической установкой, в процессе эксплуатации которой с высокой динамикой изменяются связанные между собой технологические параметры. АСУ ТП позволяет оптимизировать эти параметры по экономическим, экологическим, эргономическим и прочим показателям. Поэтому среди главных целей создания описываемой системы можно выделить следующие:- обеспечение безопасного технологического режима котельных агрегатов;

- снижение расходов топлива и электроэнергии;

- увеличение срока службы технологического оборудования;

- снижение вредных выбросов в атмосферу;

- улучшение условий труда эксплуатационного персонала.

- реконструкция системы газоснабжения котельных агрегатов с установкой блоков газооборудования БГ-5 (производитель ЗАО «АМАКС»);

- применение IBM РC совместимых контроллеров MicroPC фирмы Octagon Systems и Fastwel и ADAM5510 фирмы Advantech;

- применение на верхнем уровне IBM РC совместимых персональных компьютеров на базе процессоров Pentium II;

- использование супервизорного режима управления как основного;

- применение частотно-регулируемых электроприводов тягодутьевых агрегатов;

- реализация всех эксплуатационных режимов управления средствами операторских станций пульта управления.

- исключается возможность загазованности топок котлов за счёт использования в схеме двух быстродействующих запорных клапанов (рис. 2) и клапана утечки между ними, а также специальной системы проверки плотности газовой арматуры;

- создаются условия для розжига горелок при пониженном давлении газа, что полностью устраняет возможность «хлопка» в топке;

- обеспечивается управление каждой горелкой, что позволяет использовать полный рабочий диапазон регулирования горелок, оптимизирует процесс горения, снижает вредные выбросы.

- автоматическая подготовка котлоагрегата к розжигу;

- автоматический розжиг горелок котла с переходом в режим минимальной мощности;

- управление нагрузкой и оптимизация соотношения газ-воздух каждой из горелок котла;

- управление тепловым режимом котла (регулирование разрежения в топке, давления воздуха в общем воздуховоде, подачи газа в котел);

- регулирование температуры сетевой воды на выходе из котельной в зависимости от температуры наружного воздуха;

- защита, сигнализация и блокировка работы котла при неисправностях;

- управление с операторских станций технологическим оборудованием (дымосос, вентиляторы, задвижки);

- обеспечение оперативно-технологического персонала информацией о параметрах теплового режима и состоянии технологического оборудования;

- регистрация в режиме реального времени параметров технологического процесса и действий оперативного персонала;

- протоколирование и архивирование информации;

- представление архивной информации и результатов расчетов.

Рис. 2. Запорный клапан блока газооборудования БГ"5

ПРОГРАММНО-ТЕХНИчЕСКИЕ СРЕДСТВА И ИЕРАРХИЯ СИСТЕМЫ

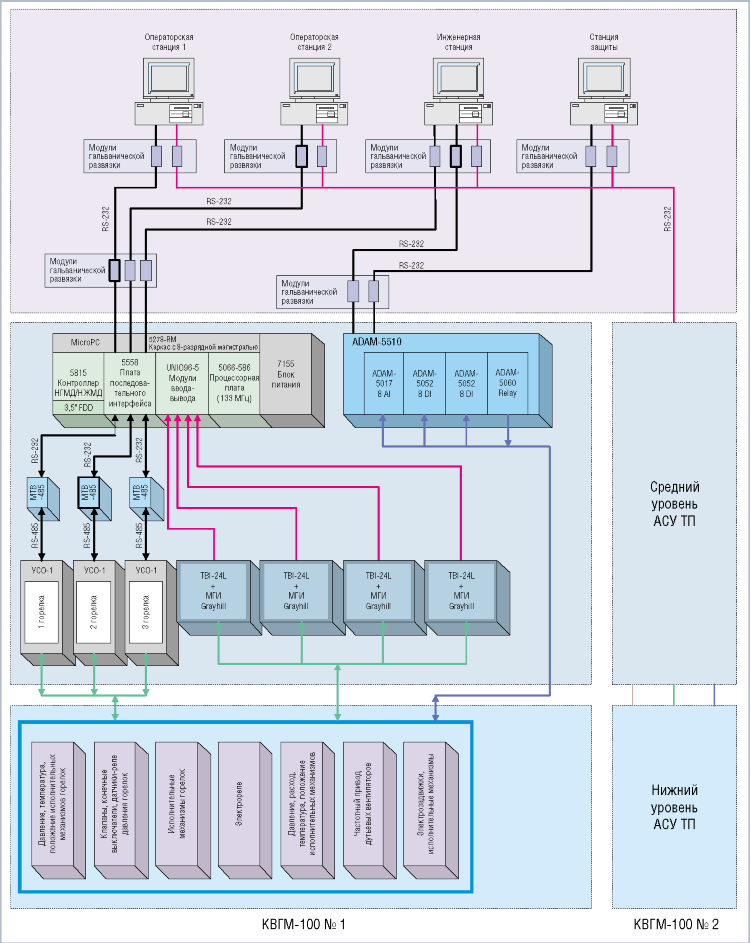

Комплекс технических средств (КТС) АСУ ТП является материальной базой, на основе которой в совокупности с программой, составленной в соответствии с алгоритмами функционирования АСУ ТП, реализуются задачи управления технологическим процессом и информационного обслуживания технологического персонала. Структура КТС является иерархической распределенной (рис. 3). На нижнем уровне располагаются датчики давления и перепада давления («Сапфир-22»), температуры с нормирующими преобразователями (ТСПТУ), исполнительные механизмы (МЭО-100, 250), блоки питания (БП96/24-4, БП-99/24-2 «Элемер», Wago 230/24-2-228-812), средства выбора режимов управления, пускатели (ПБР-2, 3), промежуточные реле, блоки бесперебойного питания серии Smart-UPS фирмы APC, а также средства дистанционного управления исполнительными механизмами, с задвижками и клапанами, позволяющие оператору вести технологический процесс при неисправности АСУ ТП, то есть предусмотрен и ручной (аварийный) режим работы.

Условные обозначения: AI — аналоговый вход; DI — дискретный вход; Relay — релейный выход; MTB%485 — преобразователь интерфейса RS%232 в RS%422/485; МГИ — модули гальванической изоляции; TBI%24L — клеммные платы для установки МГИ фирмы Grayhill. Рис. 3. Структура АСУ ТП тепловой станции

- защитный блок, выполненный на базе однокристальной микроЭВМ и реализующий локальные функции защиты для одной горелки на основе обработки входных дискретных сигналов и формирования управляющих сигналов для внешних устройств;

- блок управления, предназначенный для обработки входных аналоговых и дискретных сигналов и управления внешними устройствами по заданному алгоритму, представляющий собой контроллер с модулями гальванической изоляции входных и выходных дискретных сигналов и с выходом в сетевой интерфейс RS-485.

Рис. 4. Шкаф контроллеров

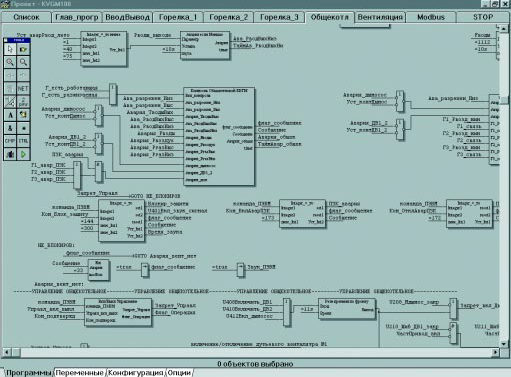

Рис. 5. Работа с программой управляющего контроллера в среде UltraLogik

- персональных компьютера типа IBM PC:

- операторская станция № 1 (Intel Pentium II/500 МГц);

- операторская станция № 2 (Intel Pentium II/500 МГц);

- инженерная станция (i486DX2/66);

- станция защиты (Intel 386).

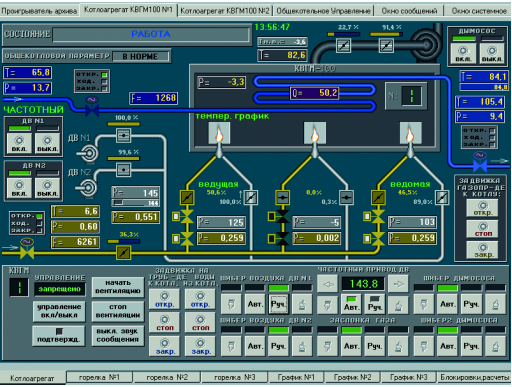

Рис. 6. Мнемосхема котлоагрегата

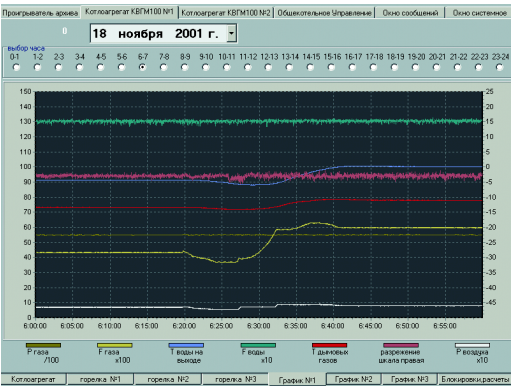

Рис. 7. Представление архивной информации в графическом виде