Измерительная система температурного контроля генератора

# Авиастроение

# Авиация и космонавтика

# Атомная промышленность

# Вузы

# Добывающая промышленность

# Железнодорожная отрасль

# Коммунальное хозяйство

# Контрольно-измерительные системы

# Лабораторные измерения

# Машиностроение

# Нефтегазовая промышленность

# Обработка драгоценных металлов

# Образование и наука

# Производство строиматериалов

# Сельское хозяйство

# Судостроение

# Транспорт

# Электроэнергетика

# Энергетика

Измерительная система температурного контроля генератора

Владимир Гаркуша, Владимир Гололобов

В статье описывается измерительная система температурного контроля генератора, разработанная ОАО «НИПС» и предназначенная для многоканального измерения температуры в контрольных точках турбогенератора энергоблоков 100-300 МВт.ВВЕДЕНИЕ

Одними из самых распространённых систем температурного контроля генератора для энергоблоков мощностью от 100 до 300 МВт являются системы А-701, которые были разработаны более 25 лет назад и к настоящему времени технически и морально устарели, выработали свой ресурс и требуют замены. Опыт эксплуатации этих систем показал крайне низкую их надёжность и слабую ремонтопригодность из-за использования устаревших комплектующих изделий, поэтому назрела острая необходимость внедрения новых высоконадёжных систем, выполненных на современной элементной базе, которые к тому же могли бы интегрироваться в существующие АСУ ТП.

Рис. 1. Шкафы измерительной системы температурного контроля генератора

ОПИСАНИЕ СИСТЕМЫ ИСТКГ

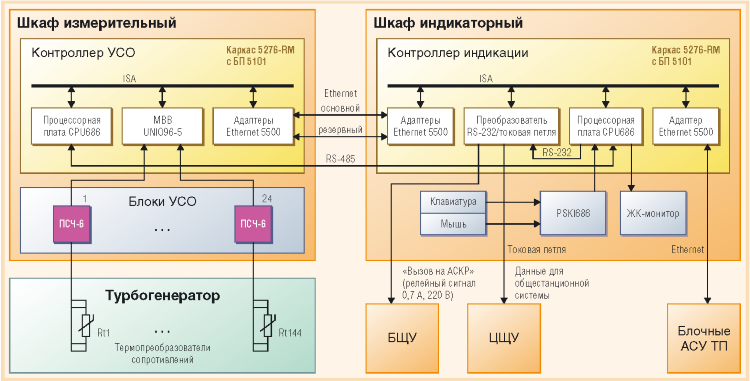

Система ИСТКГ предназначена для многоканального измерения температур в контрольных точках турбогенератора энергоблока и сигнализации о выходе значений температур за установленные технологические пределы (уставки). Основная область применения системы ИСТКГ – энергетика, главная решаемая задача – обеспечение безопасности энергетических систем. Принцип действия ИСТКГ основан на преобразовании сопротивлений встроенных в контрольные точки турбогенератора термопреобразователей сопротивлений в частоту, её измерении, вычислении сопротивлений по измеренным значениям частоты и далее преобразовании этих сопротивлений в значения измеряемой температуры с учётом номинальных статических характеристик термопреобразователей сопротивлений по ГОСТ 6651-94 и ГОСТ 6651-59.

Рис. 2. Размещение устройств в измерительном шкафу

- IBM PC совместимая процессорная плата CPU686 фирмы Fastwel осуществляет сбор и обработку данных с блоков УСО, организует обмен данными между техническими средствами;

- два адаптера сети Ethernet 5500 фирмы Octagon Systems предназначены для передачи информации техническим средствам индикаторного шкафа по основной и резервной линиям связи;

- модули ввода-вывода UNIO96-5 фирмы Fastwel осуществляют связь процессорной платы с блоками УСО.

Рис. 3. Размещение устройств в индикаторном шкафу

- процессорную плату CPU686;

- три адаптера сети Ethernet 5500;

- преобразователь интерфейса RS-232 в интерфейс токовая петля изготовления ОАО «НИПС».

- контроль и диагностику состояния каналов измерения температуры;

- визуализацию температурных данных в виде мнемосхем, графиков, таблиц;

- формирование для каждого измерительного канала сообщений при достижении измеряемой температурой значений технологических уставок;

- выдача команды на формирование дискретного релейного сигнала «Вызов на АСКР» для включения соответствующего табло на блочном щите управления (БЩУ);

- ведение архива температурных данных и архива нештатных ситуаций;

- передачу данных в АСУ ТП верхнего уровня.

Условные обозначения: МВВ — модули ввода-вывода; БП — блок питания; ПСЧ-6 — шестиканальные преобразователи сопротивление/частота (модули УСО); PSKI686 — интерфейсная плата для подключения алфавитно-цифровой клавиатуры и манипулятора «мышь»; БЩУ — блочный щит управления; ЦЩУ — центральный щит управления; АСКР — автоматизированная система контроля режимов генератора. Рис. 4. Общая схема системы ИСТКГ

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И ОСОБЕННОСТИ СИСТЕМЫ

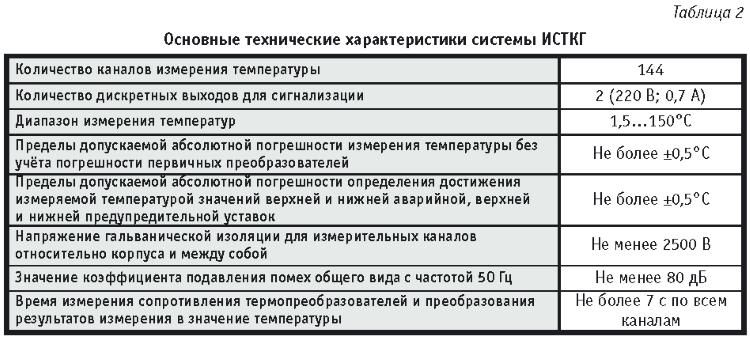

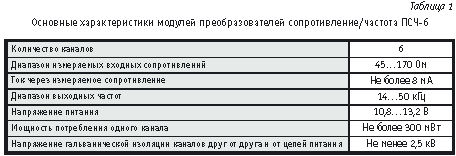

Основные технические характеристики системы ИСТКГ приведены в табл. 2. Помимо этого, следует отметить ряд её особенностей. ИСТКГ обеспечивает измерение температуры при работе с термопреобразователями сопротивления типов ТСП50, ТСП100, ТСМ50 или ТСМ100 с любой номинальной статической характеристикой по ГОСТ 6651-94, а также с термопреобразователями сопротивления с градуировками 21, 23 или 24 по ГОСТ 6651-59. Система сохраняет свои характеристики при подключении термопреобразователей сопротивления по четырёхпроводной схеме, длине линии связи не более 500 м, сопротивлении утечки между проводами линии связи не менее 2×106 Ом, сопротивлении каждого из проводов линии связи не более 20 Ом. По условиям эксплуатации ИСТКГ относится к группам В2, Р1, L3 по ГОСТ 12997: температура окружающего воздуха от 5 до 40°С, относительная влажность до 80% при температуре 30°С, атмосферное давление от 84 до 106,7 кПа. Питание ИСТКГ осуществляется от промышленной сети переменного тока с напряжением (220 ± 22) В и частотой (50 ± 1) Гц. Потребляемая мощность составляет не более 800 Вт. Измерительная система сохраняет работоспособность при перерыве в подаче питающего сетевого напряжения продолжительностью не более 2 часов. Средний срок службы системы составляет не менее 10 лет с учётом проведения восстановительных работ.