Новые возможности управления технологическим процессом нефтедобычи

# Авиастроение

# Авиация и космонавтика

# Атомная промышленность

# Вузы

# Добывающая промышленность

# Железнодорожная отрасль

# Коммунальное хозяйство

# Контрольно-измерительные системы

# Лабораторные измерения

# Машиностроение

# Нефтегазовая промышленность

# Обработка драгоценных металлов

# Образование и наука

# Производство строиматериалов

# Сельское хозяйство

# Судостроение

# Транспорт

# Электроэнергетика

# Энергетика

Новые возможности управления технологическим процессом нефтедобычи

Василий Дудников, Дамир Набиев, Влад Гареев

В статье рассмотрена система контроля и автоматического управления «Мега». Описаны структура системы и назначение её основных элементов. Приведены особенности системы, важные для нефтедобывающей отрасли.ВВЕДЕНИЕ

Поводом для написания статьи явилась раздосадованная реплика начальника службы АСУ одного из нефтедобывающих объединений после проведенного им тендера на поставку систем телемеханики для нефтедобычи: «Да что они мне всё предлагают… То же самое, что и десять лет назад, только картинки красивее, да компьютеры нужны мощнее…».

- работать с самыми разными контроллерами, включая и купленные уже лет …надцать назад;

- поддерживать связь по любым доступным каналам (и радио, и провода, и сети);

- не просто отображать состояние объектов, а рассчитать определённые показатели и на их основе изменить режим работы объекта (естественно, автоматически);

- настраиваться очень просто, любым инженером цеха автоматизации производства;

- предоставлять доступ через Интернет и из компьютерной сети предприятия;

- интерфейсы поддерживать стандартные, да чтоб «самопала» поменьше было.

СИСТЕМА УПРАВЛЕНИЯ «МЕГА»

Подробное описание системы можно найти на www.intekufa.ru. Здесь рассматриваются лишь наиболее характерные технические решения, обусловленные спецификой АСУ ТП нефтедобычи. Система управления «Мега» — это набор аппаратно-программных средств, позволяющий решить, по большому счету, следующие задачи:- локальная автоматизация технологических объектов (скважины, насосы, замерные установки);

- автоматический контроль и управление технологическим процессом в целом;

- абстрагирование параметров от физических источников и представле- ние их в качестве свойств неких произвольных объектов в форме, удобной для восприятия человеком;

- открытый доступ к данным с помощью современных стандартных интерфейсов.

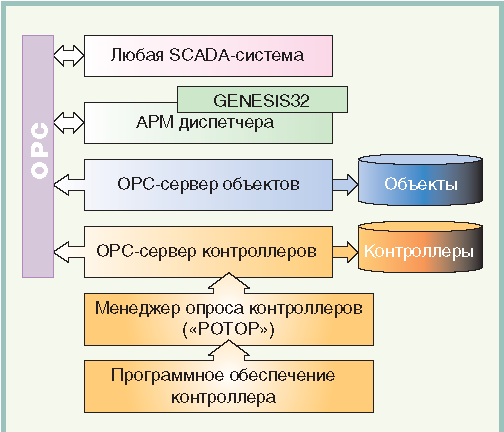

Рис. 1. Многоуровневая структура системы управления «Мега»

Состав аппаратно-программных средств и их отличительные особенности

Система строится по иерархическому многоуровневому принципу (рис. 1). На каждом уровне присутствуют определенные аппаратно-программные средства, взаимоувязанные для обеспечения сквозного обмена информацией между уровнями. Условно можно выделить следующие уровни:- контроллеры локальной автоматики технологических объектов;

- связь;

- управление работой контроллеров;

- управление работой технологических объектов;

- рабочие места специалистов и диспетчерского контроля.

Рис. 2. Структура программного обеспечения системы

Контроллеры

На уровне технологического объекта может применяться любой контроллер, поддерживающий протокол пакетной передачи данных РТМ-64 по COM-порту. Могут быть использованы контроллеры ADAM-5510 фирмы Advantech, RTU188 или RTU186 фирмы Fastwel, микроконтроллеры серии 6000 фирмы Octagon Systems, гибко комплектуемые платами ввода-вывода с учетом особенностей конкретного технологического объекта. В сфере нефтедобычи наиболее полно система проявит свои достоинства при использовании специализированного контроллера «Мега». Отличительные характеристики контроллера «Мега»:- защита и оптоизоляция входов-выходов;

- индикация состояния дискретных входоввыходов;

- удобные разъемы для быстрой замены контроллера;

- встроенный модем для обеспечения пакетной радиои проводной связи;

- быстродействующий процессор, одновременно выполняющий функции локальной автоматики и пакетного обмена данными;

- большой объем памяти, позволяющий «зашить» в контроллер все объектовые алгоритмы и конфигурировать его дистанционно с учетом особенностей любого оборудования;

- качество и надежность, определяемые серийным производством контроллеров.

Рис. 3. Контроллер «Мега» в составе оборудования контролируемого пункта ГЗУ

Связь

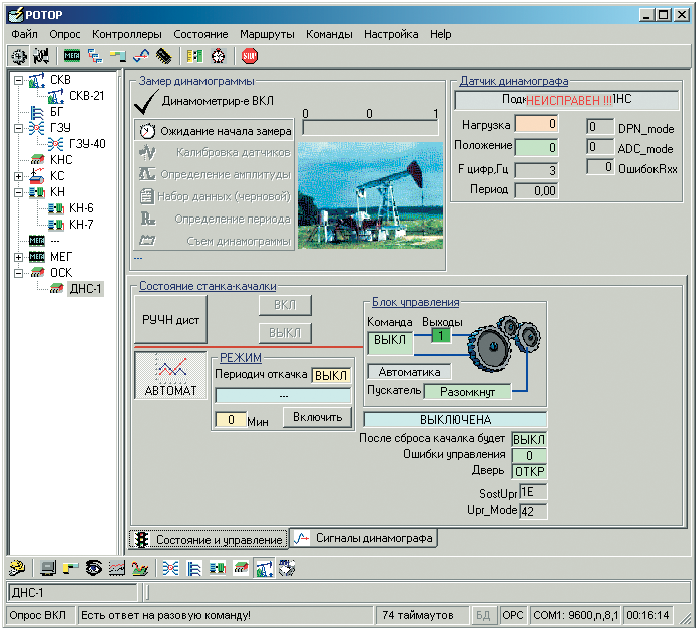

Вопрос связи в системе решается с помощью открытого протокола пакетной передачи РТМ-64, позволяющего осуществлять гибкую маршрутизацию и ретрансляцию пакетов данных в различных каналах связи. Данный протокол, с одной стороны, достаточно прост, чтобы реализовать его поддержку практически в любом контроллере, с другой стороны, возможности этого протокола позволяют построить такую сложную гибридную сеть, как, например, сеть последовательной связи RS-485 — радиосвязь дальнего действия — выделенная линия — радиосвязь ближнего действия — RS-232. Это позволяет преодолевать расстояния и обходить горы. Кроме того, данный протокол допускает использование любых других модемов, имеющих прозрачный (безадресный) режим работы и интерфейс RS-232/485 [1]. Управление работой контроллеров Управление сетью контроллеров осуществляется компьютером диспетчерского пункта, в качестве которого используется компьютер промышленного назначения на базе шасси IPC6908 или IPC-610 (Advantech), установленный в 19" стойку серии PROLINE фирмы Schroff. Интерфейс с контроллером связи обеспечивается применением специализированных плат последовательной передачи данных PCI-1602. Менеджер опроса контроллеров «РОТОР» отвечает за опрос и настройку контроллеров (рис. 4). Известно, что распределенные системы весьма критичны к принципам построения опроса контроллеров, и если опрос осуществляется по жесткой циклограмме, то такая система оказывается весьма неудобной в эксплуатации, так как происходят значительные задержки по времени в поступлении новой информации и в выдаче управляющих воздействий. Поэтому в «РОТОРЕ» опрос осуществляется несколькими асинхронными потоками, на фоне которых выполняются внеочередные разовые команды по запросу срочной информации и передаче инструкций управления. Принятая информация преобразуется в стандартный вид (интерфейс OPC) с помощью OPC-сервера контроллеров. «РОТОР» является средством специалиста цеха автоматизации производства для работы с контроллерами. Дистанционно можно проконтролировать все режимы работы и настройки контроллера, а также менять их при наличии допуска (пароля).

Рис. 4. Окно менеджера опроса контроллеров

Управление работой технологических объектов

Сервер управления объектами осуществляет обработку данных от контроллеров, выполняет необходимые вычисления, обновление вычисляемых и расчетных свойств объектов, контроль выхода значений параметров за технологические и аварийные пределы, обеспечение аварийной сигнализации, а также предоставляет данные в стандартном виде (интерфейс OPC) всем клиентам и производит обновление внешней серверной базы данных информацией о текущих значениях свойств объектов. В корпоративной компьютерной сети предприятия сервер виден как один из компьютеров, в котором есть несколько OPC-серверов данных. Территориально сервер может располагаться на любом компьютере сети. Основная идея сервера: на входе — информация из разных источников (OPC-теги, поля базы данных, константы, переменные, вычисляемые параметры), на выходе — свойства объектов. Математика сервера обеспечивает масштабируемость свойств объектов. То есть, если какое-то свойство подчиненного объекта является суммируемым, то у соответствующего ведущего объекта появится аналогичное свойство, в котором будут суммироваться текущие значения этих свойств подчиненных объектов. Благодаря такой особенности можно легко воспроизвести многоуровневую иерархию предприятия. Программа настройки объектов позволяет настроить сервер объектов для конкретного проекта автоматизации. Пользователь получает в свое распоряжение своеобразный конструктор, позволяющий автоматизировать объекты различной природы, применяющиеся в разных областях. Для хранения данных используется серверная база данных, которая позволяет автоматизировать как небольшие, так и крупные объекты.

Помещение диспетчерской

Рабочие места специалистов и диспетчеров

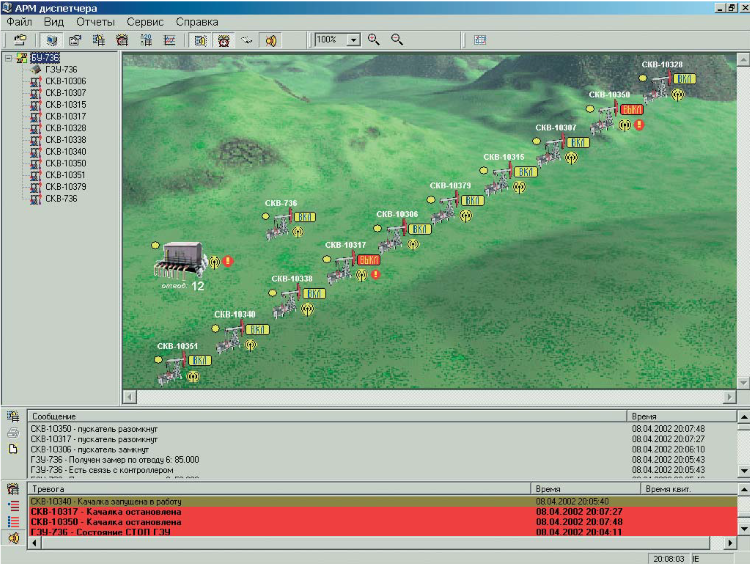

В общем случае рабочее место специалиста оснащается стандартным SCADA-пакетом, в среде которого сформированы экраны визуализации. На этих экранах присутствует только необходимая для конкретного специалиста информация. Может быть использовано любое программное обеспечение визуализации и диспетчерско го управления, построенное в среде стандартных пакетов HMI (HumanMachine Interface) или SCADA-пакетов, таких как GENESIS32 (Iconics), WinCC (Siemens) и т.д. Учитывая, что фирма Iconics предоставляет возможность бесплатного использования русифицированной среды разработки GENESIS32, можно оснастить этим пакетом каждое рабочее место, предоставив специалисту самому разработать для себя необходимый экран визуализации. Отдельное приложение выполняет функции рабочего места диспетчера (АРМ «Диспетчер»), где осуществляется визуализация текущего состояния технологического процесса, вывод аварийных и информационных сообщений и откуда удобно управлять параметрами всего процесса (рис. 5). Для решения этих задач на уровне диспетчерского контроля также возможно использование стандартного HMI-пакета. Однако такой подход не лишен недостатков, основным из которых является необходимость подготовки большого количества экранных кадров для каждого конкретного промысла. А если учесть, что в условиях непрерывного процесса реконструкции и модернизации оборудования кому-то придется регулярно вносить исправления в экранные кадры, то становится ясно, что эксплуатировать такую систему будет сложно, а её тиражирование для разных промыслов практически невозможно. Таким образом, специфика иерархии объектов нефтедобывающего промысла заставила нас разработать собственное приложение, обеспечивающее работу с базой данных объектов. Визуализация же объектов в АРМ «Диспетчер» осуществляется стандартным компонентом GraphWorx32 пакета GENESIS32. Такое решение обеспечивает высочайшее качество визуализации, а также позволяет тиражировать систему для разных промыслов без исправления каких-либо исходных кодов или экранных кадров. Все настройки делаются из среды самой системы, за исключением шаблонов экранных кадров новых нетиповых объектов, формируемых в среде GraphWorx32.

Рис. 5. Пример экрана визуализации АРМ диспетчера системы управления

ВОЗМОЖНОСТИ СИСТЕМЫ

Комплексное решение технических проблем позволило создать систему управления, которая предоставляет нефтяникам широчайшие возможности по оптимизации производственного процесса. Приведём некоторые из них:- автоматический расчет суточного дебита скважины с учетом простоев и остановов позволяет получать четкую информацию о потерях в добыче и их причинах;

- суммирование дебитов и расходов по кустам, бригадам, цехам, промыслам позволяет автоматически контролировать баланс жидкости, а в случае отклонений выдавать аварийные сообщения;

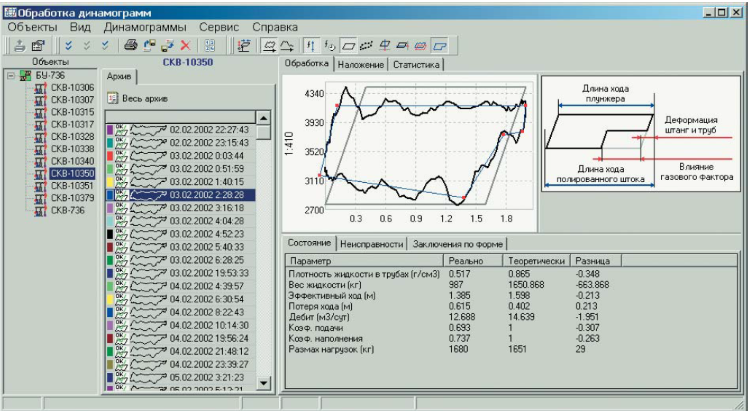

- расчет неисправностей насосного оборудования по динамограммам позволяет прогнозировать очередность ремонтных и профилактических работ на скважинах, формировать список аварийных скважин, оптимизировать работу оборудования скважин в целом (рис. 6);

- вычисление дебита по динамограммам с учетом газового фактора позволяет осуществлять текущий контроль добычи без замеров дебита прямыми методами;

- определение срыва подачи насоса по форме динамограммы позволяет эксплуатировать малодебитные скважины в оптимальном экономичном режиме с остановками на накопление;

- управление работой фонда скважин может быть организовано гибко, в соответствии с различными условиями.

Рис. 6. Окно обработки динамограмм