Построение интегрированной системы управления АГНКС

С.В. Сальников, директор ООО Фирма «Калининградгазприборавтоматика»,

Р.Е. Сарма, инженер технического отдела ООО Фирма «Калининградгазприборавтоматика»,

Е.А. Кислый, зам. начальника управления по работе с предприятиями ТЭК – начальник отдела по работе с группой компаний «Газпром» и корпоративными клиентами ПАО «Газпром автоматизация»

В рамках реализации программы развития газозаправочной сети ПАО «Газпром» темпы ввода в эксплуатацию АГНКС в последние годы существенно возросли. Для эффективного управления разветвленной сетью газозаправочных станций требуется внедрение интегрированных систем управления на всех уровнях автоматизации. В данной статье представлен опыт создания таких систем, построенных на основе программно-технического комплекса «Неман-Р», обеспечивающих надежную и эффективную эксплуатацию технологического оборудования АГНКС. Отражены основные принципы построения интегрированных систем, а также особенности реализации технического и программного обеспечения для объектов газозаправочной инфраструктуры.

В настоящее время в ходе решения стратегической задачи комплексного внедрения газомоторной техники в России активно развивается газозаправочная инфраструктура. Основными направлениями роста газозаправочной сети являются реконструкция действующих и строительство новых автомобильных газонаполнительных компрессорных станций (АГНКС) [1]. Рациональный выбор структуры и технических решений при создании интегрированной автоматизированной системы управления технологическим процессом (АСУ ТП) АГНКС с учетом особенностей станций как объектов управления – это один из источников повышения эффективности инвестиций в газозаправочную инфраструктуру. С точки зрения автоматизации в сравнении, например, с жидкотопливными заправочными станциями АГНКС являются более сложными объектами, так как совмещают две функции: производственно-технологическую по приготовлению товарного сжатого газа из сырого газа, поступающего на эти станции, и распределение товарного газа (заправка автотранспортных средств). Производственно-технологическая функция реализуется следующими технологическими процессами:

- очистка в сепараторе и фильтрах сырьевого газа от капельной жидкости и механических примесей;

- технологический учет газа на входе АГНКС;

- компримирование до 25 МПа в компрессорных установках (поршневые электро и газоприводные, гидропоршневые и т.д.) с охлаждением после каждой ступени сжатия [2];

- осушка газа от влаги в блоке осушки – согласно нормативу [3] концентрация паров воды в природном топливном газе для двигателей внутреннего сгорания должна быть не более 0,009 г/м3 , что соответствует номинальной температуре точки росы –60 °С (как правило, без дополнительного осушения таких характеристик товарного газа достичь невозможно);

- хранение в аккумуляторах при 25 МПа и распределение через газозаправочные колонки при давлении 20 МПа.

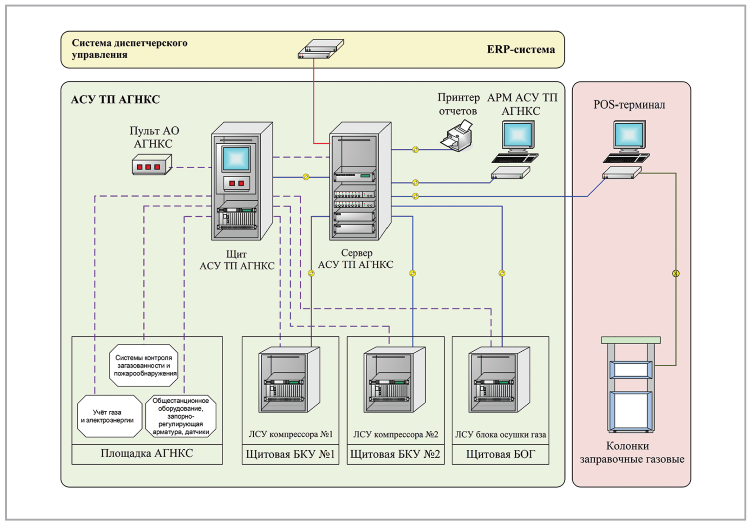

Для реализации подготовленный газ из системы аккумуляторов подается к заправочной колонке по одной, двум или трем линиям в зависимости от исполнения блока аккумуляторов. Заправка осуществляется последовательным способом: сначала используется линия низкого давления до момента, когда давление в баллонах автомобиля достигает установленного порога, затем происходит переключение на линию высокого давления. При планомерном развитии сети АГНКС одной из основных задач организации газораспределения, решаемой с помощью информационно-управляющих систем различных уровней предприятия (рис. 1), является эффективное управление ресурсами. На уровне АСУ ТП АГНКС обеспечивается оперативный учет энергоресурсов (электроэнергия, газ), а также передача необходимых данных в систему дистанционного диспетчерского управления для выявления дисбаланса, возникающего при физическом учете объема поставок газа от поставщика к потребителю – основного показателя АГНКС [4].

Рис. 1. Уровни автоматизации АГНКС

Базовым механизмом управления ресурсами стали информационные технологии, реализуемые в специализированных ERP-системах. Они позволяют связать в единую систему бизнес-процессы, информацию, внешние отношения предприятия и функции менеджмента – от определения целей до контроля исполнения. Это оперативный уровень управления предприятием, поэтому для его качественного функционирования следует обеспечить передачу необходимой информации о состоянии технологического оборудования и параметров станции. С учетом указанных особенностей АГНКС как объекта управления создаваемые на станциях АСУ ТП целесообразно строить как многоуровневые системы для обеспечения следующих функций:

- интеграцию всех подсистем АГНКС, функционирующих на уровне технологических установок, и управление ими как единым производственно-технологическим комплексом;

- комплексное обеспечение безопасности на уровне станции;

- обработка данных и взаимодействие с информационно-управляющими системами уровня предприятия.

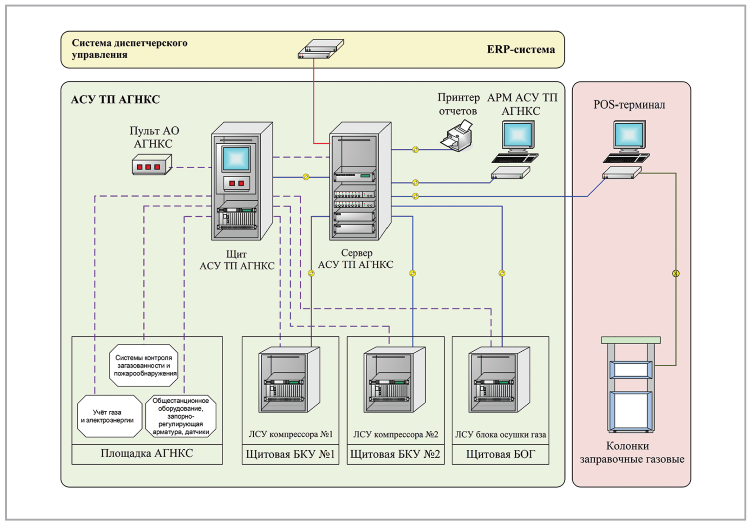

Пример структурной схемы АСУ ТП АГНКС на базе ПТК «Неман-Р», реализованной с учетом указанных выше принципов, представлен на рис. 2. В зависимости от комплектности поставки технологического оборудования и оснащения их локальными системами управления (ЛСУ) АСУ ТП АГНКС может иметь централизованную или распределенную архитектуру.

Рис. 2. Структурная схема распределенной АСУ ТП АГНКС на базе ПТК «Неман-Р»: АРМ – автоматизированное рабочее место; БКУ – блок компрессорной установки; БОГ – блок осушки газа

При построении распределенной системы задачи контроля и управления отдельными установками реализуются в локальных контроллерах, размещенных в непосредственной близости от управляемого оборудования. На уровне АСУ ТП при этом выполняются комплексные алгоритмы для обеспечения взаимосвязанной работы всех подсистем и управления общестанционным оборудованием, а также реализуются функции защиты станции (по сигналам загазованности, пожара, выхода параметров режима за допустимые пределы) При централизованной схеме все функции осуществляются в контроллере АСУ ТП. Кроме ЛСУ, в общестанционную систему интегрируются интеллектуальные устройства учета газа и электроэнергии, прибор измерения влажности газа, а также POS-система. Таким образом, на уровне станции создается единое информационное пространство и долговременный архив технологических данных. В дальнейшем эти данные используются для анализа состояния технологического оборудования и эффективности работы станции, в том числе для расчета баланса газа, приходящегося на поставщиков, потребителей и собственные нужды АГНКС, и оценки энергоэффективности станции (затраты потребленной активной мощности на производство 1 м3 компримированного газа) [5]. Независимо от архитектуры АСУ ТП построение системы на базе единого программно-технического комплекса имеет ряд преимуществ. В этом случае обеспечиваются снижение затрат за счет исключения дублирования функций, унификация программных и технических средств на различных уровнях автоматизации. Реализация данной схемы может быть выполнена путем кооперации заводов, производящих технологическое оборудование, и системных интеграторов, реализующих АСУ ТП.

Рис. 3. АГНКС-100 производства ПАО «Газпром автоматизация»

Наиболее перспективным в данном варианте является сотрудничество с отечественными предприятиями. В настоящее время дочерние общества ПАО «Газпром автоматизация» – ООО Завод «Саратовгазавтоматика», ООО Завод «Калининградгазавтоматика» и ООО Фирма «Калининградгазприборавтоматика» – реализуют проект (рис. 3) по разработке блочно-комплектной АГНКС на 100 условных заправок в сутки с применением компрессора АГШ-9/7-250 производства ОАО «Уральский компрессорный завод», блока осушки УПИГ-500А производства ООО «Сервис» и заправочных газовых колонок «Эталон» собственного производства. В данном проекте предусмотрено применение централизованной АСУ ТП, в которой реализуются функции контроля и управления всеми подсистемами блочной АГНКС, в том числе:

- управление силовой компрессорной установкой, вспомогательным оборудованием, запорной арматурой АГНКС и блоком осушки газа;

- автоматическая защита АГНКС по значениям технологических параметров с сигнализацией предаварийных и аварийных ситуаций на панели оператора;

- автоматический сбор и обработка информации о работе АГНКС, представленной на панели оператора в виде мнемосхем, таблиц и графиков;

- интеграция приборов учета расхода газа, а также взаимодействие с системами контроля влажности газа с целью оптимизации работы блока осушки АГНКС;

- автоматическая самодиагностика комплекса программно-технических средств, в том числе плат контроллера, системной шины контроллера и локальной сети с формированием аварийных сообщений.

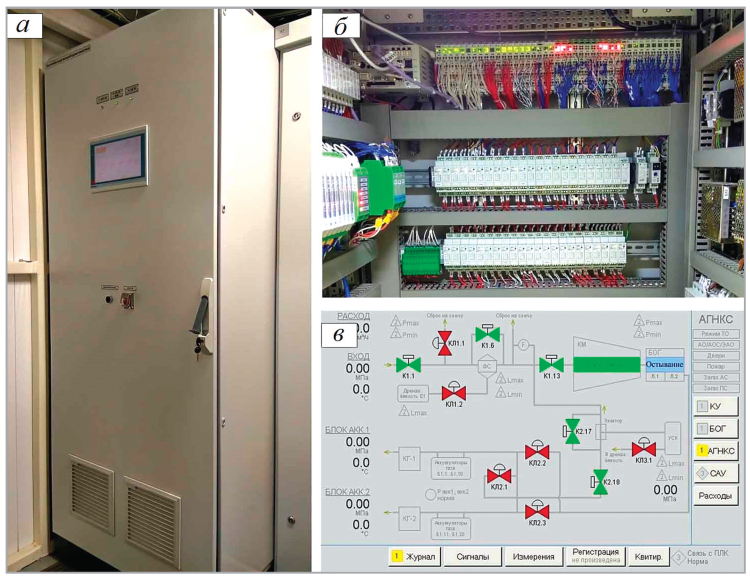

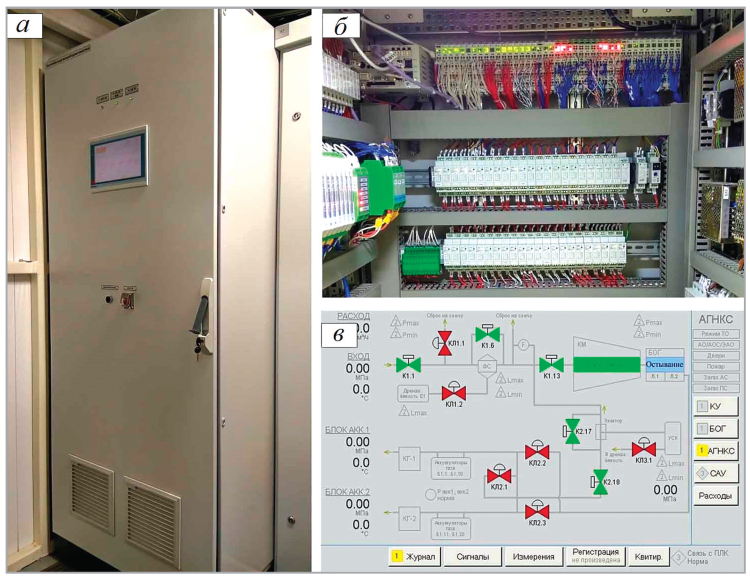

Для реализации рассмотренной концепции построения АСУ ТП АГНКС нашей компанией применен сертифицированный и опробованный на объектах ПАО «Газпром» программнотехнический комплекс «Неман-Р», предназначенный для построения как централизованных, так и распределенных систем. В составе комплекса применяются такие ключевые позиции как промышленные контроллеры Fastwel I/O (ЗАО «НПФ «Доломант», г. Москва), панель оператора (ООО «Производственное объединение ОВЕН», г. Москва), источники питания (ООО «КВ Системы», г. Воронеж) и SCADA-система (ООО «ИнСАТ», г. Москва). На рис. 4 показаны примеры щитов автоматики и панели оператора из состава АСУ ТП АГНКС, реализованных на базе ПТК «Неман-Р». С помощью библиотеки серверов ввода/вывода в составе ПТК «Неман-Р» все подсистемы интегрируются в общестанционную АСУ ТП. ЛСУ могут подключаться по протоколам Modbus (TCP, RTU, ASCII) через последовательные линии связи RS-485, RS-422, RS-232 или по Ethernet, а также по шинам Profi bus, Profi net, Ethernet/IP. Счетчики электрической энергии (Меркурий-230, СЭТ-4), корректоры расхода газа (ЕК270, Логика СПГ, TurboFlow и др.) подключаются к серверу АСУ ТП по открытым протоколам обмена либо через специализированные ОРС-серверы.

Рис. 4. АСУ ТП блочной АГНКС на базе ПТК «Неман-Р»: а – общий вид шкафа автоматики; б – контроллер на базе Fastwel I/O; в – пример видеокадра панели оператора

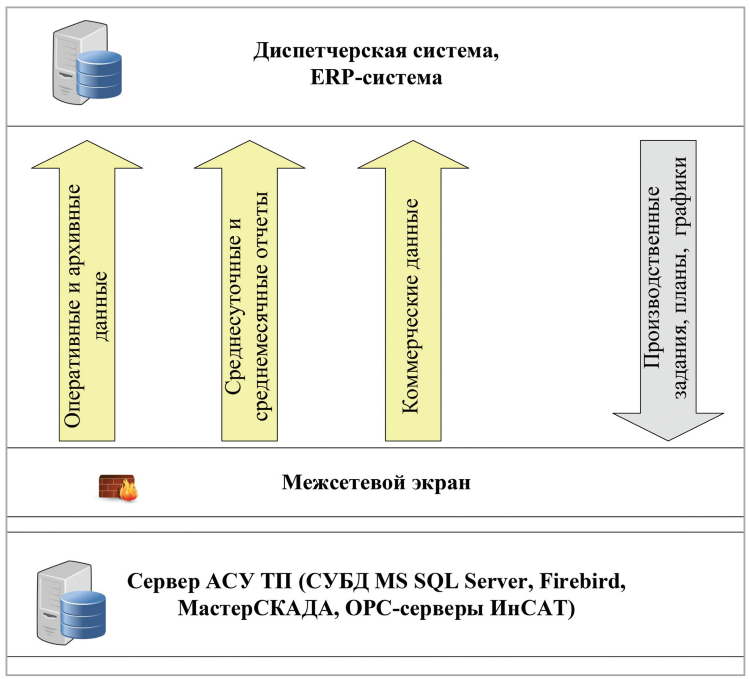

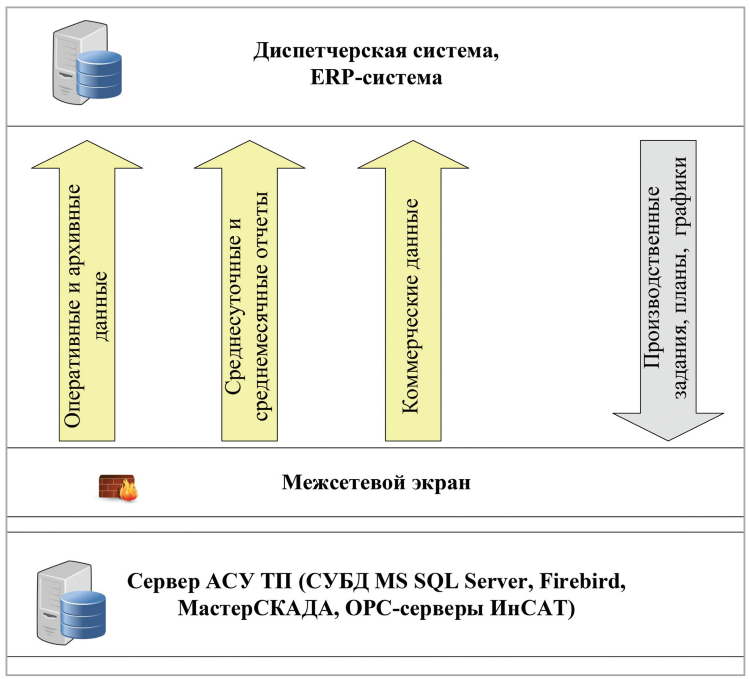

Передача массива данных от POSсистемы может быть реализована средствами баз данных по каналам OPC DA/ UA или через форматированный XMLфайл. В составе серверной части АСУ ТП АГНКС штатно предусматриваются необходимые программно-технические средства, образующие интеграционную платформу, которая может быть использована при проектировании системы верхнего уровня (рис. 5). Конфигурация интеграционной платформы сформирована с соблюдением требований стандартов ПАО «Газпром» к информационной безопасности с использованием опыта ПАО «Газпром автоматизация» при реализации вертикально интегрированных решений АСУТП-СОДУ-ИУС. Взаимодействие с верхним уровнем осуществляется через межсетевой экран по каналу связи OPC UA или средствами СУБД. Комплексный подход к проектированию систем автоматизации АГНКС обеспечивает прирост эффективности работы станции за счет ряда факторов, определяющих совокупный эффект от автоматизации. На уровне технологических установок такими факторами являются:

- повышение надежности оборудования за счет непрерывного контроля и реализации автоматических алгоритмов управления и защиты, повышения стабильности протекания технологических процессов, снижения вероятности ошибочных действий персонала;

- повышение качества товарного газа за счет применения оптимальных алгоритмов его осушки и контроля влажности;

- снижение потерь газа за счет применения современных методов измерения его расхода;

- снижение стоимости средств автоматики за счет оптимизации технических решений и исключения их избыточности.

На уровне станции:

- повышение эффективности работы оператора и ускорение выполнения технологических операций, как следствие – снижение упущенной выгоды от простоя оборудования;

- унификация применяемых программно-технических средств на всех уровнях управления, что снижает издержки, а также потребность в ЗИП и людских ресурсах для обслуживания системы управления.

На уровне предприятия:

- повышение надежности оборудования путем активного технического обслуживания, которое подразумевает вывод оборудования из работы за счет своевременного выявления негативных тенденций, не дожидаясь аварийных режимов, планирование периодичности, объемов ремонта и технического обслуживания исходя из фактического износа оборудования (планирование по техническому состоянию);

- оптимизация затрат на техническое обслуживание, которая предполагает досрочное их планирование по каждой единице оборудования, а также планирование инвестиций в оборудование с учетом фактического состояния активов, обоснованное принятия решений о продлении эксплуатации или замене оборудования на основе оценки технического состояния, остаточного ресурса и рисков;

- управление материально-производственными запасами (масло, запасные части, расходные материалы);

- снижение коммерческих и технологических потерь за счет анализа небаланса расхода газа и автоматизация учета расхода газа по нормативам;

- анализ загрузки мощностей и оптимизация затрат на их развитие.

Предложенные решения разработаны с целью максимального соответствия интересам заказчика в долгосрочной перспективе. Они обеспечивают повышение эффективности инвестиций в инфраструктуру и должны стать одним из элементов решения задачи по развитию рынка газомоторных топлив.

Рис. 5. Интеграция АСУ ТП в систему верхнего уровня

Литература

1. Стратегия развития рынка газомоторного топлива Российской Федерации // Газовая промышленность. – 2015. – № 53 (728). – С. 10-15. 2. ВРД 39-2.5-082–2003 «Правила технической эксплуатации автомобильных газонаполнительных компрессорных станций». 3. ГОСТ 27577–2000 «Газ природный топливный компримированный для двигателей внутреннего сгорания. Технические условия». 4. Люгай С.В., Перетряхина В.Б., Гнедова Л.А., Гриценко К.А. О нормировании эксплуатационных затрат на АГНКС // Транспорт на альтернативном топливе. – 2010. – № 1 (13). – С. 30-33. 5. СТО Газпром 2-1.22-175–2007 «Нормы эксплуатационных расходов на производство компримированного природного газа».