Российский программно-технический комплекс «Неман-Р» для сложных технологических объектов транспорта газа

С. В. Сальников, Р. А. Седов – ООО Фирма «Калининградгазприборавтоматика»

Разработанные комплексные алгоритмы автоматического регулирования производительности и распределения нагрузки в сложных последовательно-параллельных сочетаниях ГПА позволяют обеспечить поддержание требуемого режима работы цеха. Созданные на базе предлагаемого комплекса САУ ГПА и АСУ ТП КЦ прошли приемочные испытания и рекомендованы для применения на объектах ПАО «Газпром».

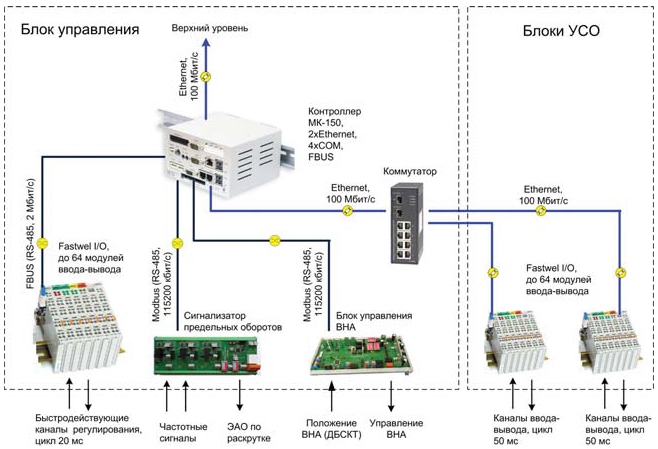

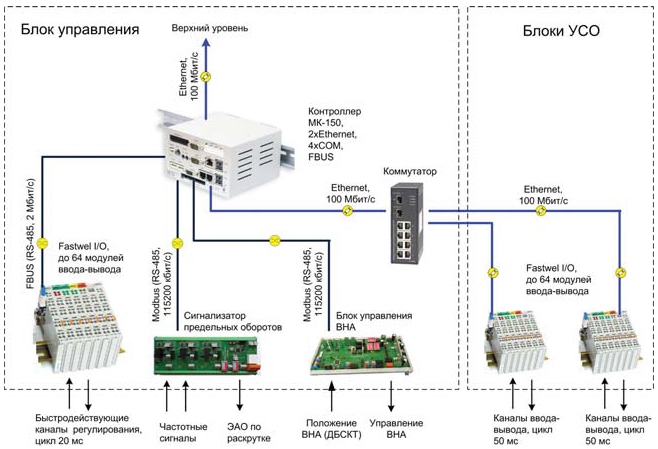

Рис. 1. Структурная схема контроллерного оборудования. ВНА – входной направляющий аппарат; ЭАО – экстренный аварийный останов; УСО – устройство связи с объектом; ДБСКТ – датчик углового положения типа синусно-косинусный трансформатор

С момента образования в 1972 г. Фирмой «Калининградгазприборавтоматика» накоплен значительный опыт разработки, производства, внедрения и сервисного обслуживания систем автоматизации для предприятий топливноэнергетического комплекса. При разработке и проектировании автоматики широко используются средства моделирования, автоматизированного проектирования, обеспечивая максимально сжатые сроки изготовления продукции, высокое качество, надежность и полную заводскую готовность систем. Система менеджмента качества предприятия сертифицирована по стандартам ISO 9001-2011 и СТО Газпром-9001-2012.

Одним из основных направлений разработок является создание систем управления объектами компрессорных станций. Выпускаемые фирмой автоматизированные системы управления компрессорным цехом (АСУ ТП КЦ) обеспечивают контроль и управление объектов основной и вспомогательной технологии. С целью обеспечения комплексного подхода при создании АСУ ТП КЦ на базе прошедшей в 2008 г. приемочные испытания системы автоматического управления газоперекачивающими агрегатами (САУ ГПА) «Неман-10-4» была создана линейка САУ ГПА, включающая модификации для агрегатов на базе конвертированных газотурбинных установок (ГТУ) с двигателями НК-12СТ, НК-14СТ, НК16СТ, ДЖ-59. В 2014 году коллектив предприятия приступил к проектированию нового программно-технического комплекса. Перед разработчиками были поставлены следующие задачи:

- унификация контроллерного оборудования и программного обеспечения для комплексной автоматизации основного и вспомогательного технологического оборудования;

- обеспечение возможности построения как централизованных, так и распределенных систем управления;

- улучшение эксплуатационных характеристик изделий;

- внедрение новейших технологий в сфере создания автоматизированных систем для обеспечения требуемого уровня информационной безопасности.

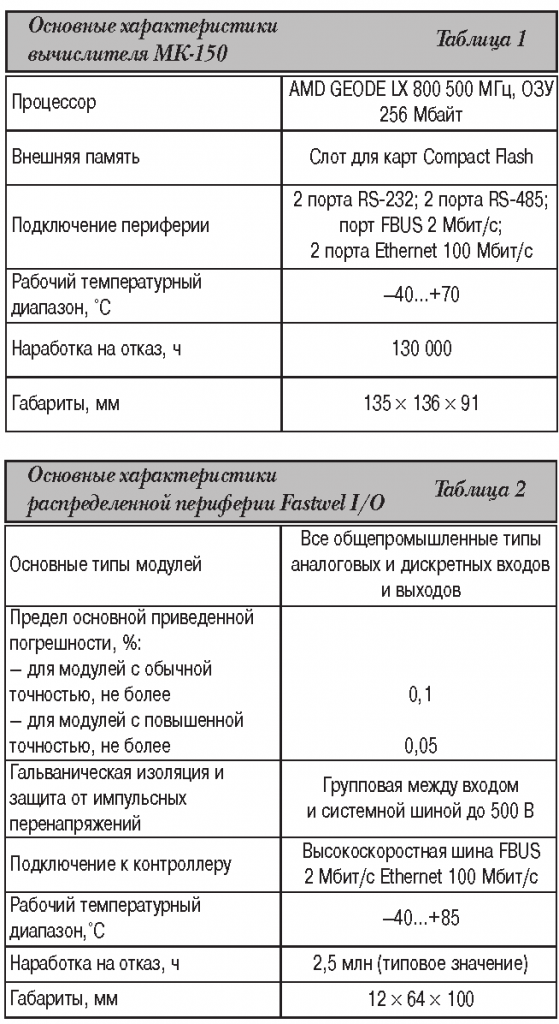

Дополнительным важным фактором, принятым в расчет при проектировании, стала политика ослабления критической зависимости от зарубежных технологий продукции в стратегических отраслях промышленности [1]. Базовыми элементами новой системы были выбраны модульные вычислители и модули распределенного ввода-вывода производства НПФ «Доломант» (Fastwel™, табл. 1, 2). Технические средства данного производителя хорошо зарекомендовали себя за более чем десятилетнюю историю сотрудничества. Подключение модулей к вычислителю осуществляется с помощью интерфейсных каналов FBUS и Modbus (рис. 1). Использование высокоскоростной шины FBUS 2 Мбит/с обеспечивает периодичность опроса и обновления выходов не более 6 мс при количестве модулей до 64, а сигналов – до 440 [2]. Такой производительности достаточно для реализации наиболее требовательных задач, например для управления и регулирования авиационного газотурбинного привода. Для менее требовательных приложений периферия подключается по каналу связи Ethernet, типовое время опроса УСО в таком случае не более 50 мс, при этом количество таких УСО может составлять несколько десятков узлов, а сигналов – десятки тысяч. Развитые средства самодиагностики позволяют контролировать состояние системы управления до сменного модуля, типовое время замены отказавшего элемента не превышает 15 мин. Оборудование работает под управлением защищенной операционной системы реального времени (ЗОСРВ) «Нейтрино» КПДА.10964-01 (ООО «СВД Встраиваемые системы»). Микроядерная архитектура системы основана на ОС QNX 6 и позволяет собрать оптимальную структуру системного программного обеспечения для наиболее эффективного решения каждой конкретной задачи управления. ЗОСРВ удовлетворяет требованиям по 3 классу защиты информации от несанкционированного доступа, второму уровню контроля отсутствия недокументированных возможностей, что позволяет ее применять для наиболее критичных отказоустойчивых систем автоматического управления [3]. Прикладное программное обеспечение разрабатывается в инструментальном пакете Изаграф 6 с использованием стандартов промышленной автоматизации МЭК-61131-3. Архитектура программно-технических средств обеспечивает прозрачную поддержку распределенных вычислений, резервирование контроллеров и периферии. Для решения узкоспециализированных задач (в случае отсутствия общепромышленных типовых решений), применяются цифровые и аналоговые модули собственной разработки, например модуль контроля сигнала датчика углового положения ДБСКТ и формирования выходного сигнала ШИМ для управления механизацией входного направляющего аппарата (ВНА) газогенератора. Другим случаем являются устройства противоаварийной защиты, где требуется повышенная надежность: сигнализаторы предельных оборотов, ограничители предельной температуры продуктов сгорания ГТУ, модули пожарной автоматики и другие. Верхний уровень автоматизации построен на промышленных компьютерах и серверах Advantix на базе программного обеспечения МастерСКАДА (ООО «ИнСАТ»). Основные отличительные черты системы:

- возможность построения клиент-серверных и автономных приложений;

- объектный подход, изолирование объектов проекта от ввода-вывода;

- поддержка новейших стандартов и информационных технологий, в частности OPC UA;

- мощная открытая платформа с возможностью разработки собственных модулей на языках C#, C++;

- поддержка СУБД с открытым исходным кодом (Firebird, MySQL).

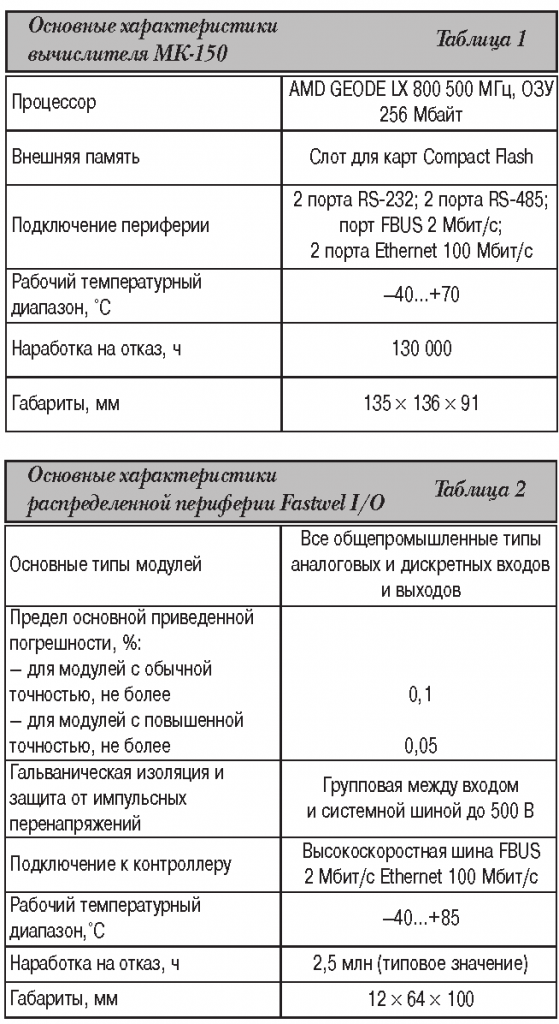

Рис. 2. АРМ оператора и пульт резервного управления ПТК «Неман-Р»

При проектировании применен подход гибридной системы, концепция которой оттачивалась на протяжении 10 лет в предыдущих изделиях фирмы: система ведет себя как клиент-серверная, данные между рабочими станциями синхронизируются через аппаратно резервированный сервер [4]. При отказе серверов или линий связи каждое автоматизированное рабочее место (АРМ) может работать как автономная станция оператора с функциями оперативного контроля, управления и сигнализации. Связь АРМ с контроллером устанавливается напрямую по каналу связи Ethernet/UDP. При полном отказе всех АРМ или сети Ethernet контроль и управление технологическим объектом осуществляется с пульта резервного управления, подключенного к контроллеру по независимому каналу связи RS-485. Новый комплекс получил переработанный интерфейс пользователя, ориентированный на максимально эффективное доведение отклонений в технологическом процессе до оператора с использованием комплексных индикаторов и графиков (рис. 2). C целью определения соответствия технических решений, заложенных в ПТК «Неман-Р», отраслевым требованиям ПАО «Газпром» в апреле 2015 г. были проведены стендовые испытания, в ходе которых были проверены базовые технические и эксплуатационные характеристики, наличие необходимых функций в аппаратном и программном обеспечении, подтверждена возможность реализации систем регулирования с необходимым быстродействием.

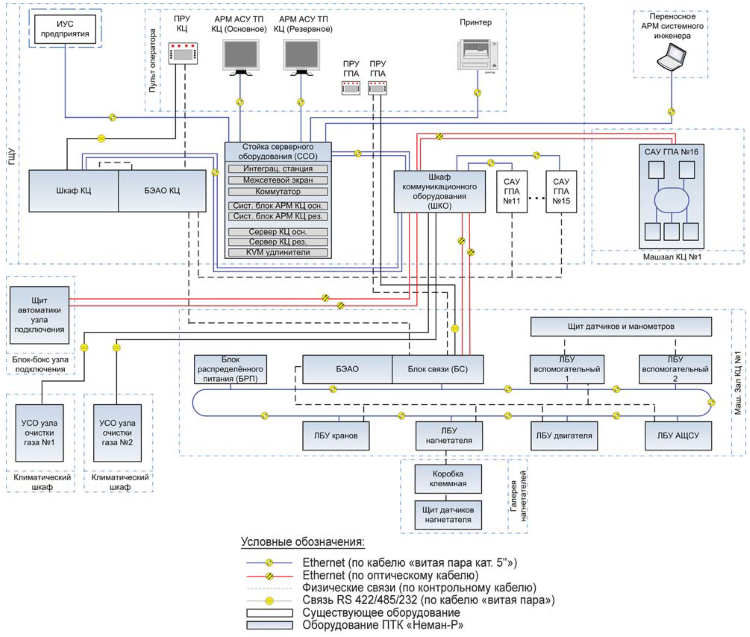

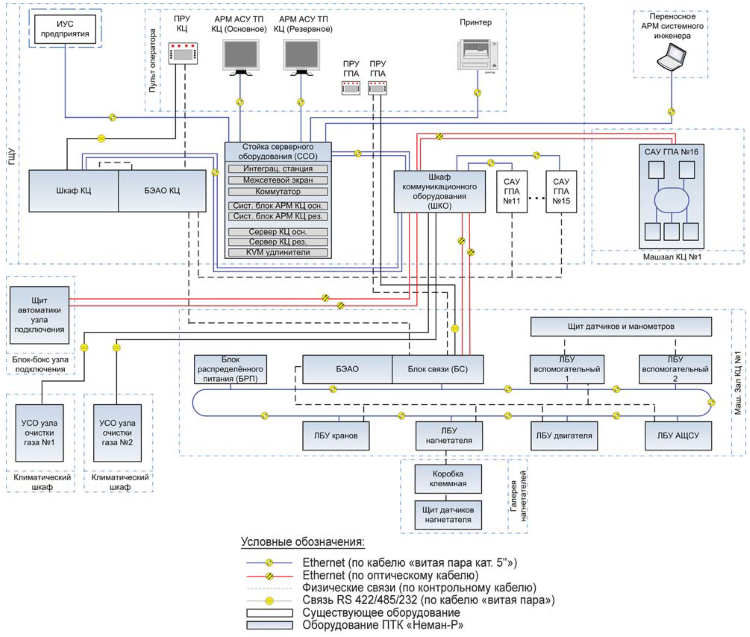

Рис. 3. Структурная схема АСУ ТП КЦ и САУ ГПА. ЛБУ – локальный блок управления; ПРУ – пульт резервного управления; БЭАО – блок экстренного аварийного останова; БС – блок связи; БРП – блок распределения питания; ГЩУ – главный щит управления

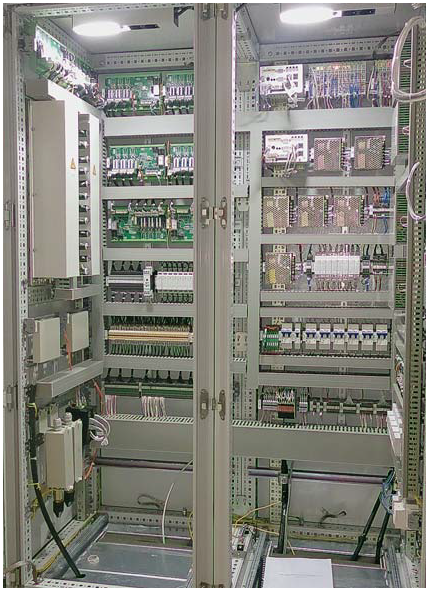

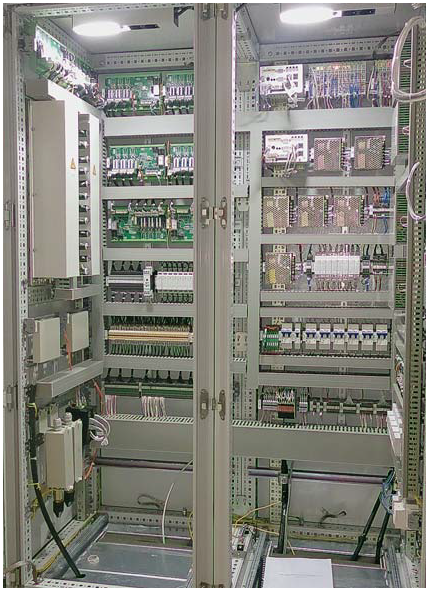

На ПТК «Неман-Р» получен полный комплект разрешительной документации: сертификат соответствия техническим регламентам Таможенного союза 004/2011 и 020/2011 RU № 0344221, свидетельство об утверждении типа средств измерения RU.C.34.004.A № 61831, сертификат соответствия требованиям технического регламента о требованиях пожарной безопасности С-RU.ЧС13.В.00373 № 0012338. На базе комплекса «Неман-Р» были разработаны опытные образцы перспективных систем АСУ ТП КЦ «Неман-Р-КЦ» (рис. 3) и два комплекта САУ ГПА «Неман-Р». Опытные образцы прошли заводские испытания и установлены на Пунгинском ЛПУМГ ООО «Газпром трансгаз Югорск». Изготовленные образцы АСУ ТП КЦ «Неман-Р-КЦ» и САУ ГПА «Неман-Р» (рис. 4) выполнены как распределенные системы управления: автоматика реализована в локальных блоках, размещенных вблизи технологического оборудования. За счет расширенного температурного диапазона эксплуатации (–40…+60 °С) всех элементов локальные блоки не требуют дополнительного обогрева/охлаждения. Локальные блоки в составе САУ ГПА объединены по каналу связи Ethernet отказоустойчивым кольцом. Межконтроллерное взаимодействие реализовано прозрачно с использованием штатных средств поддержки распределенных вычислений Изаграф 6. САУ ГПА обеспечивает все функции контроля, управления, регулирования и защиты ГПА с любым типом привода. Цикл работы программ топливного и противопомпажного регулирования составляет 20 мс. Блок управления газотурбинной установкой на базе ПТК «Неман-Р» прошел испытания на моторном стенде АО «Авиадвигателя» с двигателем ПС-90 и рекомендован к применению в наземных ГТУ данного типа без ограничений. С целью размещения в отдельных блок-боксах или отсеках для размещения автоматики спроектирован вариант централизованной САУ ГПА.

Рис. 4. Щиты автоматики на базе ПТК «Неман-Р»: а – распределенное исполнение; б) централизованное исполнение

Так, для применения в составе ГПА-Ц-25НК производства АО «ОДК – Газовые турбины» программно-технические средства САУ ГПА размещаются в четырех щитах автоматики габаритами 2000 × 800 × 400 мм. АСУ ТП КЦ «Неман-Р-КЦ» обеспечивает устойчивую работу компрессорного цеха с полнонапорными и неполнонапорными ГПА на всех режимах работы, а также управление объектами вспомогательной технологии и жизнеобеспечения. Реализованные алгоритмы управления позволяют распределять нагрузку между ГПА при большом помпажном запасе группы – с учетом коэффициента технического состояния ГПА по топливному газу или мощности; при малом помпажном запасе – по среднему помпажному запасу группы. После завершения пусконаладочных работ, предварительных испытаний и опытной эксплуатации в апреле 2016 г. состоялись отраслевые приемочные испытания. Результаты испытаний подтвердили соответствие оборудования на базе ПТК «Неман-Р» современным требованиям и продемонстрировали возможность построения на их основе систем для комплексной автоматизации объектов транспорта газа с применением как централизованных, так и распределенных архитектур построения систем. За счет модульности и унификации ПТС можно спрогнозировать снижение времени изготовления продукции, а также снижение стоимости жизненного цикла систем. В ближайшей перспективе планируются работы по адаптации разработанной агрегатной автоматики для применения в составе агрегатов типоразмерного ряда 4–25 МВт, реализация системы управления газотурбинной электростанцией и системы управления электромагнитным подвесом на базе ПТК «Неман-Р».

Литература

- Совещание по вопросам импортозамещения в газовой отрасли. // Газовая промышленность.- 2014.– № 10.– С. 114.

- Локотков А.В. Fastwel I/O: развитие продуктовой линейки. Часть 1. // Современные технологии автоматизации.- 2014.– № 3.– С. 70–83.

- Докучаев А.Н. Защищенная ОС РВ нового поколения: особенности архитектуры и средства защиты информации. // Автоматизация в промышленности.- 2012.– № 22.– С. 44–47.

- Веселуха Г.Л., Седов Р.А., Кабыш С.А. Передовой опыт реализации проектов АСУ ТП на МастерСКАДА. // Автоматизация и IT в энергетике.- 2016.– № 3.– С. 2–6.