Система автоматизированного измерения уровня топлива в баке

# Авиастроение

# Авиация и космонавтика

# Атомная промышленность

# Вузы

# Добывающая промышленность

# Железнодорожная отрасль

# Коммунальное хозяйство

# Контрольно-измерительные системы

# Лабораторные измерения

# Машиностроение

# Нефтегазовая промышленность

# Обработка драгоценных металлов

# Образование и наука

# Производство строиматериалов

# Сельское хозяйство

# Судостроение

# Транспорт

# Электроэнергетика

# Энергетика

Система автоматизированного измерения уровня топлива в баке

Владимир Гриневич, Пётр Заморин, Алла Вионцек, Владимир Петров, Виктор Юнюшин

Представлена система автоматизированного измерения объёма и массы топлива в баке, устанавливаемая на современных тепловозах и специальном подвижном составе; приведено описание её работы. Точность производимых системой измерений определяется основной погрешностью 0,65%, что удовлетворяет требованиям ОАО «РЖД» к измерению массы топлива.НАЗНАЧЕНИЕ И ФУНКЦИИ СИСТЕМЫ

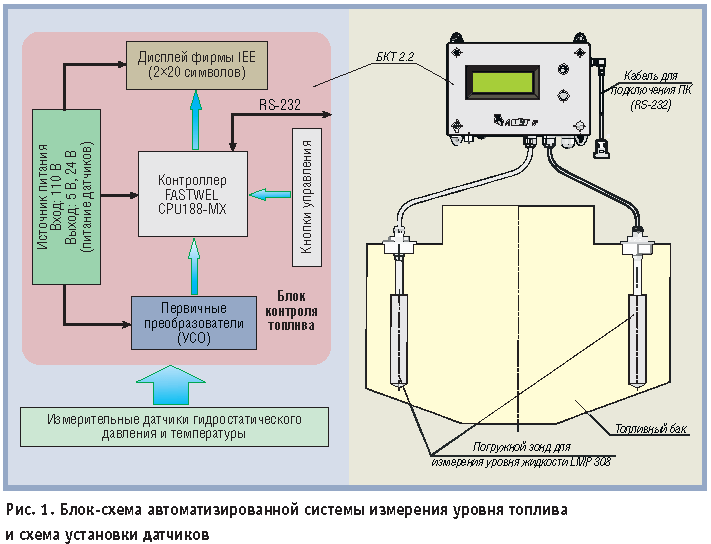

Измерение расхода топлива в процессе эксплуатации транспортного средства представляет собой важную задачу. Созданная сотрудниками ОАО«ВНИКТИ» (г. Коломна) автоматизированная система измерения уровня топлива (АСИУТ) является универсальной и может быть установлена в топливном баке любого тепловоза или путевой машины в условиях депо.

АСИУТ предназначена для непрерывного мониторинга уровня топлива в баке тепловоза или путевой машины и выполняет следующие функции:

- передачу значений объёма и массы топлива в другие измерительные системы;

- вычисление объёма и массы топлива в баке на основании токовых сигналов 4...20 мА, полученных от погружных зондов для измерения уровня жидкости LMP 308i или аналогичных им датчиков;

- измерение температуры топлива (датчик температуры Pt100);

- питание стабилизированным напряжением 24 В погружных зондов для измерения уровня жидкости и датчика температуры;

- непрерывное отображение на индикаторе вычисленных значений объёма и массы, а также действующего значения плотности;

- архивацию полученных значений тока, плотности, давления, объёма и массы топлива с заданным периодом (от 1 минуты), объём архива — 10 000 записей (этого достаточно для сохранения информации почти за 7 суток);

- диагностику подключаемых датчиков (цепей).

СОСТАВ СИСТЕМЫ

В качестве основного блока системы был взят Универсальный регистратор цифровых и аналоговых сигналов, разработанный ЗАО «Системы и комплексы» (г. Рязань). Универсальность программного обеспечения регистратора, высокая надёжность комплектующих изделий и возможность работы в расширенном температурном диапазоне позволили легко адаптировать его для применения на железнодорожном транспорте.

В качестве датчиков уровня топлива используются погружные зонды LMP 308i. Количество погружных зондов в одном баке — 2. Подключение зондов для измерения уровня жидкости LMP 308i производится через клеммы внутри блока контроля топлива, в котором установлен источник питания 24 В (0,4 А).

Термопреобразователь сопротивления размещён в одном корпусе с датчиком уровня.

При вычислении массы топлива необходимо учитывать его плотность. Для этого в АСИУТ реализована возможность ввода значения плотности топлива при температуре 20°C с последующим вычислением в блоке контроля топлива (БКТ 2.2) плотности при текущей температуре по формуле Д.И. Менделеева.

АСИУТ с самого начала проектировалась как универсальная система, работающая с несколькими датчиками, способная проводить измерения количества топлива отдельно по нескольким бакам и высчитывать суммарное количество, а также приспособленная для установки и на тепловозах, и на специальном подвижном составе.

АСИУТ имеет несколько исполнений и может в одном из них, предназначенном для обеспечения контроля параметров работы тепловоза, выполнять функции регистратора.

РАБОТА С БЛОКОМ КОНТРОЛЯ ТОПЛИВА БКТ 2.2

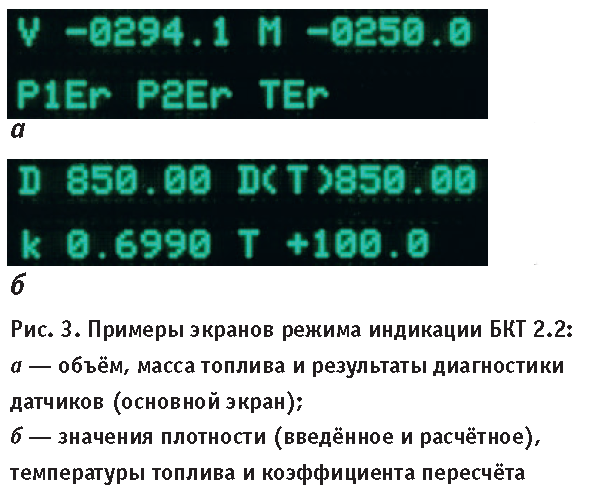

После включения блок БКТ 2.2 переходит в режим индикации объёма и массы топлива (рис. 3 а). Соответствующий этому режиму набор высвечиваемой на дисплее информации принят в системе в качестве основного экрана. В строке 1 отображаются значения объёма (V) и массы (M) для одного бака. Строка 2 предназначена для диагностики подключённых датчиков. При нормальной работе системы в этой строке ничего нет, а при обрыве линий связи либо отключении датчиков будут выводиться сообщения вида P1Er, P2Er, TEr (соответственно для погружных зондов, измеряющих давления P1, P2, и датчика температуры T).На лицевой панели БКТ 2.2 имеются две кнопки: верхняя (ВК) и нижняя (НК). С помощью кнопки НК можно последовательно «перелистывать» экраны. По истечении 10 секунд прибор всегда переходит на основной экран индикации объёма и массы.

работа с одним датчиком приводит к соответствующему снижению точности измерений). Третий экран при нажатии кнопки НК показывает текущие значения токов датчиков. Следующий экран отображает значения плотности топлива D, плотности топлива при измеренной величине его температуры D(T), температуры топлива Т и коэффициента пересчёта k (рис. 3 б). При отключённом или неисправном датчике температуры значение D(T) равно D. При последующем нажатии НК происходит переход на основной экран. Одновременное нажатие кнопок НК и ВК переводит прибор в режим просмотра архивных записей.

Для ввода плотности топлива тоже используются кнопки управления НК и ВК. Этот процесс санкционируется после ввода соответствующего пароля безопасности. Введённая плотность сохраняется в энергонезависимой памяти и может быть скорректирована из программы управления прибором.

Для обмена данными с переносной ЭВМ требуется подключить прибор через защищённый разъём к COMпорту компьютера. Чтение текущих показаний, архивных данных, а также настройка прибора осуществляются с помощью специальной программы. При правильном подключении к компьютеру в строке статуса программы появятся серийный номер и версия прошивки блока БКТ 2.2.

Для ограничения доступа персонала к настройкам прибора существует два типа паролей: пароль настройщика и пароль на полный доступ. Если войти без пароля или указать неверный код, то будут доступны только функции просмотра данных и сохранения архивов.

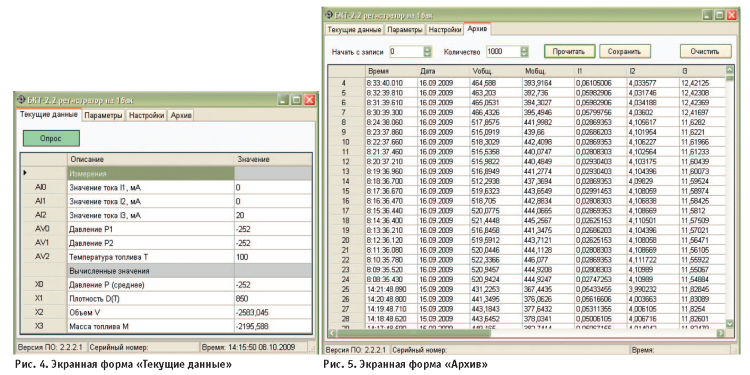

- «Текущие данные» (рис. 4) — для каждого из каналов отображает текущие значения измеренного тока (I1, I2, I3), вычисленные значения давления (P1, P2), среднего давления (Рср), температуры (T), плотности с поправкой на температуру (D(T)), объёма (V) и массы (M), а также показания встроенных часов прибора;

- «Параметры» — содержит данные, которые хранятся в энергонезависимой памяти;

- «Настройки» — предназначена для редактирования и записи настроек прибора;

- «Архив» (рис. 5) — предназначена для просмотра данных, хранящихся в архиве прибора (при необходимости может сохранять данные в текстовом формате).

ПЕРВИЧНАЯ ОБРАБОТКА ИНФОРМАЦИИ

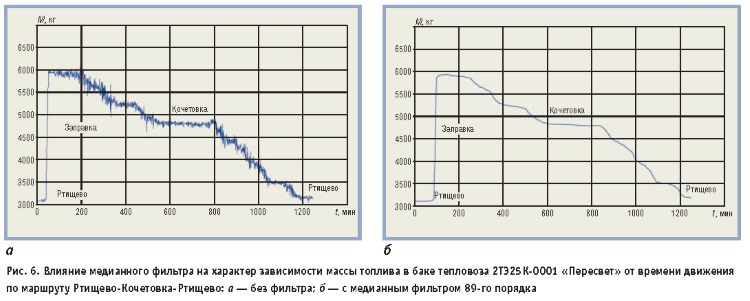

Для устранения влияния колебания топлива на точность измерений в системе АСИУТ предусмотрены фильтры, которые могут быть применены к измеренным значениям тока датчиков. Влияние медианного фильтра на зависимость массы топлива в баке тепловоза от времени показано на рис. 6.В блок БКТ 2.2 также заложены программы усреднения с применением фильтра Кальмана и апертуры. Медианный фильтр, фильтр Кальмана и апертуру можно применять одновременно. Применение фильтров зависит от серии тепловоза, на котором устанавливается система, и обусловлено, в первую очередь, уровнем вибрации топливного бака, жёстко скреплённого с главной рамой тепловоза.

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ И ДОПОЛНИТЕЛЬНЫЕ ВОЗМОЖНОСТИ

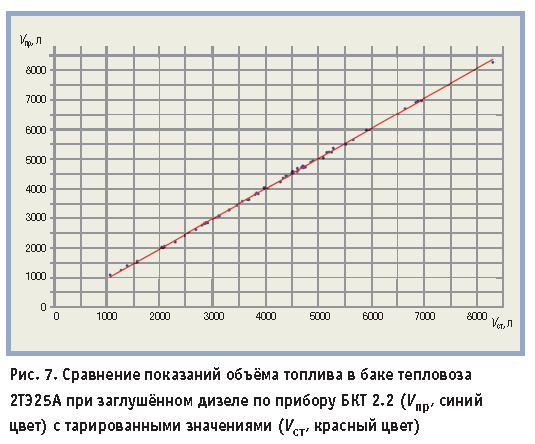

На графике (рис. 7) сравниваются значения объёма, полученные по показаниям АСИУТ на тепловозе 2ТЭ25А, со значениями объёма топлива в баке, вычисленными по тарировочным показателям датчиков уровня. В основу графика легли наблюдения за показаниями приборов, проводившиеся в течение нескольких недель. Отклонения значений, полученных на основе измерений и тарировочных данных, полностью соответствуют заявленной точности АСИУТ.

Топливный бак тепловоза имеет сложную форму, с внутренними перегородками, часто с нишами для установки аккумуляторов. Точность измерения массы топлива в немалой степени определяется знанием зависимости уровня жидкости от объёма для конкретного бака. С целью получения таких зависимостей разработан тарировочный насос (рис. 8) на основе гидромотора Danfoss ОМР25. Погрешность такого устройства составляет менее 0,25%. Для управления частотой вращения мотора насоса установлен преобразователь частоты MICROMASTER 420 компании Siemens.

Наряду со вспомогательным оборудованием система АСИУТ располагает аппаратными средствами, на базе которых могут быть реализованы дополнительные возможности. Так, АСИУТ имеет несколько интерфейсных выходов для передачи информации в другие электронные системы, в частности, в систему управления тепловозом, благодаря чему можно оценить эксплуатационную экономичность тепловоза. Такая работа проводится на пассажирских тепловозах ТЭП70БС, грузовых тепловозах 2ТЭ25А и маневровом тепловозе с двухдизельной силовой установкой ЧМЭ3-4342.

В сочетании с информацией о загрузке тепловоза можно установить факты несанкционированного слива топлива. На основе наработанных в ходе создания системы алгоритмов сливы топлива от 20 литров можно обнаружить, пользуясь лишь данными архива системы АСИУТ.

ПОГРЕШНОСТЬ ИЗМЕРЕНИЯ

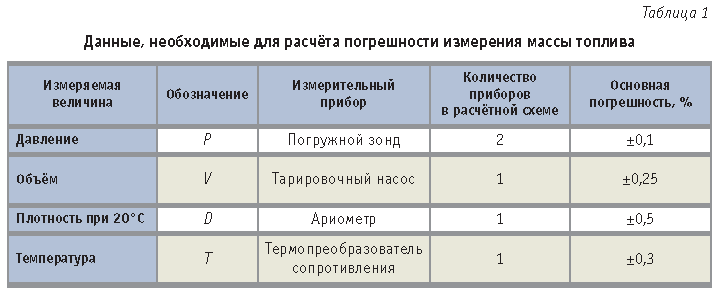

Поскольку от системы АСИУТ, в конечном счёте, требуется определить массу топлива, а не его уровень в баке, необходимо в оценку погрешности измерения включить точность определения зависимости объёма топлива от его уровня и погрешность, вносимую в расчёт плотностью.Оценим погрешность измерения массы топлива, которая зависит от погрешностей измерения объёма, определённого по градуировке бака (согласно инструкции ОАО «РЖД» ЦТ-781 каждый топливный бак должен быть снабжён градуировочной таблицей), погрешностей измерения высоты жидкостного столба двумя датчиками, погрешности задания плотности топлива и погрешности измерения температуры топлива. Необходимые для расчёта данные сведены в табл. 1.

Таким образом, по величине основной погрешности система АСИУТ удовлетворяет требованиям ОАО «РЖД» на допускаемую погрешность измерения массы топлива 0,65%.

Эта погрешность указана с учётом точности определения объёма бака, получаемой благодаря применению при тарировках специально разработанного тарировочного насоса. Указанная величина соответствует измерению массы топлива на тепловозе или путевой машине с заглушённым дизелем, что является обязательным требованием при замере уровня топлива. Однако часто дизели не глушатся по несколько суток, находясь в так называемом горячем отстое. В таких случаях вибрация главной рамы, к которой крепится топливный бак, а также слив топлива по обратной магистрали приводят к вспениванию топлива и волнению на его поверхности. Это увеличивает погрешность измерения, которая убирается применением фильтров. С учётом этой и других дополнительных погрешностей система АСИУТ при работающем дизеле обеспечивает погрешность измерения массы топлива не более 0,8%, что считается довольно высоким показателем.

На сегодняшний день это единственная из известных систем автоматизированного контроля и учёта дизельного топлива, обеспечивающая требуемую точность.

ЗАКЛЮЧЕНИЕ

За последние полтора года было внедрено более 30 систем, построенных на основе блоков БКТ 2.2. При этом не было зафиксировано ни одного отказа, причём системы эксплуатировались в жесточайших условиях. Достаточно сказать, что блоки БКТ 2.2 являются единственными электронными приборами, устанавливаемыми в дизельном помещении тепловоза, где температура поднимается до +60°С (другие электронные системы тепловоза устанавливаются в проветриваемом тамбуре или в кабине локомотивной бригады, где есть кондиционер). Значительная часть тепловозов, оборудованных АСИУТ, работает в условиях Крайнего Севера, на железнодорожном участке Воркута — Сосногорск, то есть датчики системы, напротив, испытывают максимальное воздействие отрицательных температур, особенно в случае слива топлива при отстое тепловозов.Применение АСИУТ позволило оптимизировать нормы расхода топлива, предупредить возможность несанкционированных его сливов, а также упорядочить заправки тепловоза топливом на маршрутах. Дело в том, что конструкция топливного бака тепловоза не позволяет штатными средствами контролировать примерно 20% его объёма, и это приводило к неполному заполнению бака, а затем — к дозаправке тепловоза на маршрутах и, в конечном счёте, к увеличению времени движения поезда по маршруту. Полная заправка баков перед началом поездки при контроле расхода топлива системой АСИУТ позволила обеспечить оборот тепловоза с полной весовой нормой состава без дозаправок на маршруте. В итоге представленная система окупается менее чем через 2 года.

Дальнейшее расширение применения АСИУТ возможно после определённой доработки в направлении использования этой системы как регистратора параметров работы тепловоза.