Система автоматизированного управления пневмотранспортом сыпучих продуктов

# Авиастроение

# Авиация и космонавтика

# Атомная промышленность

# Вузы

# Добывающая промышленность

# Железнодорожная отрасль

# Коммунальное хозяйство

# Контрольно-измерительные системы

# Лабораторные измерения

# Машиностроение

# Нефтегазовая промышленность

# Обработка драгоценных металлов

# Образование и наука

# Производство строиматериалов

# Сельское хозяйство

# Судостроение

# Транспорт

# Электроэнергетика

# Энергетика

Система автоматизированного управления пневмотранспортом сыпучих продуктов

Виктор Гусев, Илья Якимов, Борис Горбатенко

В статье рассматривается система управления пневмотранспортом сыпучих продуктов на предприятиях строительной индустрии. Приведены технологическая схема объекта автоматизации и структурная схема системы управления. Описаны состав оборудования, а также принципы построения и работы системы.ВВЕДЕНИЕ

Одно из условий дальнейшего повышения эффективности промышленного производства в строительной индустрии – рост его технической вооружённости, в том числе развитие и совершенствование оборудования для погрузочно-разгрузочных, транспортных и складских работ с сыпучими материалами. Для транспортировки таких материалов в настоящее время широкое распространение получили пневматические устройства, которые имеют целый ряд преимуществ перед другими видами транспортного оборудования. Рассмотрим основные из этих преимуществ.- 1. Пневмотранспортные установки обеспечивают возможность перемещения сыпучих материалов по сложной траектории, забор материала из различных средств доставки и труднодоступных мест, выдачу его в различных точках, надёжную защиту от атмосферных воздействий и необходимые санитарно-гигиенические условия труда обслуживающего персонала. Кроме того, обеспечивается защита самой окружающей среды от распыления транспортируемого материала.

- 2. Пневмотранспортные установки требуют относительно малых площадей для оборудования и трубопроводов, которые могут быть проложены с учётом любых местных условий производства, в том числе и в труднодоступных местах. Это оборудование отличается простотой эксплуатации, лёгкостью управления, возможностью автоматизации процессов транспортирования и использования дистанционного управления.

- 3. Применение пневмотранспорта особенно важно для улучшения условий труда на предприятиях строительной индустрии, при производстве цемента, гипса, глинозёма, на мельничных комбинатах и др. Широкое внедрение пневмотранспорта для пылящих материалов имеет большое социальное значение и направлено на резкое уменьшение опасности роста массовых профзаболеваний.

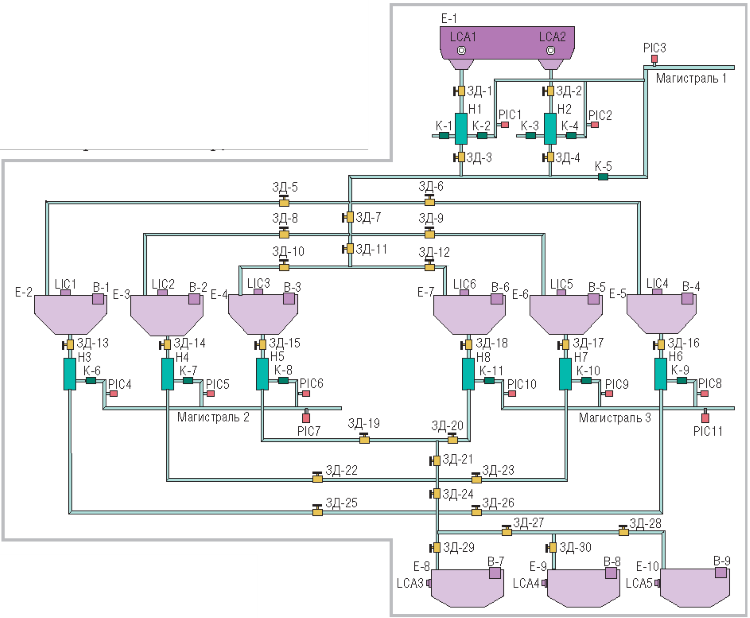

Рис. 1. Технологическая схема пневмотранспортной системы

- ● полная автоматизация работы пневмотранспортных установок;

- ● создание наиболее эффективных способов транспортирования с целью увеличения экономичности и надёжности пневмотранспорта;

- ● расширение номенклатуры выпускаемых установок;

- ● совершенствование существующих и разработка новых систем и методов расчёта пневмотранспорта и его элементов.

ХАРАКТЕРИСТИКА ОБЪЕКТА АВТОМАТИЗАЦИИ

Объект автоматизации – пневмотранспортная система для сыпучих продуктов. Продуктом является цемент. Технологическая схема объекта автоматизации представлена на рис. 1. Перекачка производится из приёмного силоса Е-1, который имеет два выпускных конуса, в ёмкости хранения Е-2…Е-7, откуда продукт перекачивается в ёмкости отгрузки Е-8, Е-9, Е-10. Перекачка производится насосами Н1, Н2 из силоса Е-1 и насосами Н3…Н8 из соответствующих силосов хранения Е-2…Е-7. Сжатый воздух в насосы подаётся из трёх магистралей. Магистраль 1 обслуживает насосы Н1 и Н2, магистраль 2 – насосы Н3 и Н4, Н5, магистраль 3 – насосы Н6, Н7 и Н8. Для управления подачей воздуха в насосы используются электромагнитные клапаны К-1…К-11. Клапаны К-1 и К-3 работают в противофазе (на сброс воздуха) с аналогичными клапанами К-2 и К-4, установленными непосредственно на насосах Н1 и Н2.

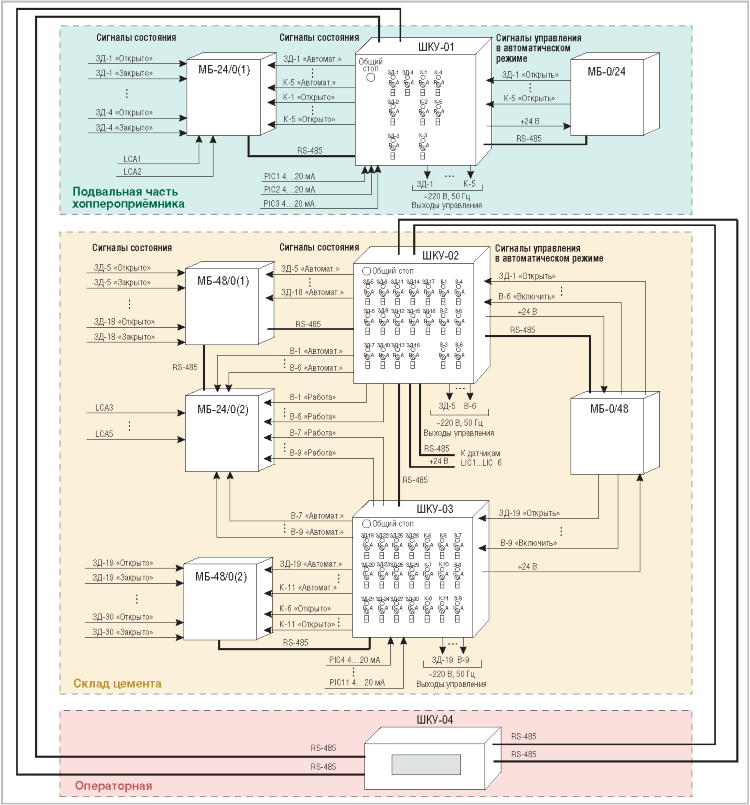

Рис. 2. Структурная схема системы управления пневмотранспортом

- ● ЗД-1 и ЗД-2 – задвижки ГРАНВЭЛ ЗПСС (дисковые поворотные с пневмоприводом, механическим датчиком положения и распределителем в виде соленоидного клапана с катушкой 220 В переменного тока);

- ● ЗД-3…ЗД-30 – задвижки ОРБИНОКС ЕХ-01-D/A (ножевые с пневмоприводом, механическим датчиком положения и распределителем в виде соленоидного клапана с катушкой 220 В переменного тока).

СТРУКТУРА СИСТЕМЫ УПРАВЛЕНИЯ И НАЗНАЧЕНИЕ ЕЁ ЧАСТЕЙ

Структурная схема системы автоматизированного управления пневмотранспортом представлена на рис. 2. Реализация базовых принципов размещения аппаратуры в условиях конкретного производственного объекта привела к разделу оборудования данной системы на три части, установленные в подвальной части хоппероприёмника, на складе цемента и в операторной.Подвальная часть хоппероприёмника

В подвальной части хоппероприёмника находятся ёмкость Е-1, насосы Н1 и Н2, шиберные задвижки ЗД-1…ЗД-4, электрические клапаны К-1…К-5, датчики нижнего уровня LCA1, LCA2, датчики давления PIC1…PIC3, а также вторичные приборы – местные блоки МБ-24/0(1) и МБ-0/24, шкаф контроля и управления ШКУ-01. Шкаф ШКУ-01 Шкаф ШКУ-01 построен на базе конструктива ZPAS серии SWN (800×800×300 мм) с использованием кнопок, переключателей и индикаторов Schneider Electric со степенью защиты IP54. Для коммутации используются реле Omron MY4 с клеммными блоками WAGO. Питание устройств обеспечивают блоки Siemens LOGO!Power (24 В/ 2,5 A).Шкаф служит для выполнения следующих функций:

- ● выбор режима работы для каждого исполнительного устройства;

- ● индикация состояния «Работа» для каждого исполнительного устройства;

- ● формирование выходных управляющих сигналов 220 В (50 Гц) на исполнительные устройства в ручном (от кнопок) и автоматическом (по командам с МБ-0/24) режимах;

- ● приём данных с датчиков давления и передача их по интерфейсу RS-485 в шкаф ШКУ-04 в операторную;

- ● передача сигнала режима работы для каждого исполнительного устройства на входы местного блока МБ24/0(1).

Местный блок МБ-24/0(1) служит для выполнения следующих функций:

- ● приём сигналов состояния «Открыто»/«Закрыто» от шиберных задвижек;

- ● приём сигналов «Открыто» клапанов К-1…К-5 с выходов реле управления шкафа ШКУ-01;

- ● приём сигналов от датчиков LCA1, LCA2;

- ● приём сигналов режима работы для каждого исполнительного устройства от шкафа ШКУ-01;

- ● передача состояния всех входов на ШКУ-04 по интерфейсу RS-485.

Местный блок МБ-0/24

Местный блок МБ-0/24 служит для выполнения следующих функций:

- ● формирование сигналов типа «открытый коллектор» по командам со шкафа ШКУ-04, передаваемым через интерфейс RS-485;

- ● передача сигналов типа «открытый коллектор» на шкаф ШКУ-01 для управления исполнительными устройствами ЗД-1…ЗД-4 и К-1…К-5 в автоматическом режиме.

В качестве датчиков нижнего уровня LCA1 и LCA2 в ёмкости Е-1 используются сигнализаторы уровня СУ503.1П с защитными стаканами. Эти датчики подключаются к местному блоку МБ-24/0(1) по трёхпроводной схеме и обеспечивают формирование выходного дискретного сигнала, когда чувствительный элемент датчика выходит из толщи цемента. Применяемые датчики отличаются высокой стабильностью при работе в условиях запылённости.

Датчики давления

В качестве датчиков давления PIC1… PIC3 используются датчики 7MF1563- 5CA00 (Siemens), имеющие двухпроводную схему подключения, выходной сигнал 4…20 мА и погрешность измерения не более 0,25% от полной шкалы. Эти датчики предназначены для эксплуатации в тяжёлых условиях. Их отличают высокая стабильность и надёжность работы.

Склад цемента

На складе цемента находятся ёмкости Е-2…Е-7, насосы Н3…Н8, шиберные задвижки ЗД-5…ЗД-30, электрические клапаны К-6…К-11, вибраторы В-1…В-9, датчики уровня LIC1…LIC6, датчики давления PIC4…PIC11, а также вторичные приборы – местные блоки МБ-48/0(1), МБ-48/0(2), МБ-24/0(2), МБ-0/48, шкафы контроля и управления ШКУ-02 и ШКУ-03. Кроме того, в это помещение приходят сигналы от датчиков верхнего уровня LCA3, LCA4, LCA5 в ёмкостях Е-8, Е-9, Е-10. В качестве датчиков верхнего уровня тоже используются сигнализаторы СУ503.1П с защитными стаканами, настраиваемые на срабатывание при достижении цементом чувствительного элемента. Датчики давления здесь аналогичны рассмотренным ранее.Шкаф ШКУ-02

Шкаф ШКУ-02 строится из комплектующих, аналогичных применяемым в шкафу ШКУ-01, и служит для выполнения следующих функций:

- выбор режима работы для каждого исполнительного устройства;

- ● индикация состояния «Работа» для каждого исполнительного устройства;

- ● формирование выходных управляющих сигналов 220 В (50 Гц) на исполнительные устройства в ручном (от кнопок) и автоматическом (по командам с МБ-0/48) режимах;

- ● электрическая блокировка исполнительных устройств согласно алгоритму работы системы;

- ● передача сигнала режима работы для каждого исполнительного устройства на входы местных блоков МБ48/0(1) (задвижки) и МБ-24/0(2) (вибраторы);

- ● питание датчиков уровня LIC1…LIC6;

- ● подключение датчиков LIC1…LIC6 по интерфейсу RS-485 и передача данных в шкаф ШКУ-04.

Шкаф ШКУ-03 служит для выполнения следующих функций:

- ● выбор режима, индикация, формирование сигналов и блокировка, идентичные первым четырём из списка функций ШКУ-02;

- ● передача сигнала режима работы для каждого исполнительного устройства на входы местных блоков МБ48/0(2) (задвижки и клапаны) и МБ24/0(2) (вибраторы);

- ● приём данных с датчиков давления и передача их по интерфейсу RS-485 в шкаф ШКУ-04 в операторную.

Местный блок МБ-48/0(1) служит для выполнения следующих функций:

- ● приём сигналов состояния «Открыто»/«Закрыто» от шиберных задвижек ЗД-5…ЗД-18;

- ● приём сигналов режима работы для за-движек ЗД-5…ЗД-18 от шкафа ШКУ-02;

- ● передача состояния всех входов на ШКУ-04 по интерфейсу RS-485.

Местный блок МБ-48/0(2) служит для выполнения следующих функций:

- ● приём сигналов состояния «Открыто»/«Закрыто» от шиберных задвижек ЗД-19…ЗД-30;

- ● приём сигналов «Открыто» для клапанов К-6…К-11 с выходов реле управления шкафа ШКУ-03;

- ● приём сигналов режима работы для задвижек ЗД-19…ЗД-30 и клапанов К-6…К-11 от шкафа ШКУ-03;

- ● передача состояния всех входов в ШКУ-04 по интерфейсу RS-485.

Местный блок МБ-24/0(2) служит для выполнения следующих функций:

- ● приём сигналов состояния «Работа» для вибраторов В-1…В-6 с выходов реле управления шкафа ШКУ-02 и вибраторов В-7…В-9 с выходов реле управления шкафа ШКУ-03;

- ● приём сигналов режима работы для вибраторов В-1…В-6 от шкафа ШКУ-02 и вибраторов В-7…В-9 от шкафа ШКУ-03;

- ● приём сигналов от датчиков LCA3… LCA5;

- ● передача состояния всех входов на ШКУ-04 по интерфейсу RS-485.

Местный блок МБ-0/48 служит для выполнения следующих функций:

- ● формирование сигналов типа «открытый коллектор» по командам от шкафа ШКУ-04, передаваемым через интерфейс RS-485;

- ● передача сигналов типа «открытый коллектор» в шкафы ШКУ-02 и ШКУ-03 для управления исполнительными устройствами в автоматическом режиме.

В качестве датчиков уровня LIC1… LIC6 в системе используются радиоволновые уровнемеры БАРС 322МИ (производство «КОНТАКТ-1»). Датчики обеспечивают бесконтактное измерение уровня цемента и передачу информации по интерфейсу RS-485.

Операторная (шкаф ШКУ-04)

В операторной устанавливается шкаф контроля и управления ШКУ-04. Шкаф ШКУ-04 имеет в своём составе промышленный панельный компьютер iROBO-5052T с ПО АСУ «Пневмотранспорт» и обеспечивает 60 выполнение следующих функций:- ● приём данных по интерфейсу RS-485 от ШКУ-01, ШКУ-02, ШКУ-03, МБ24/0(1), МБ-24/0(2), МБ-48/0(1), МБ-48/0(2), датчиков LIC1..LIC6 (данные от этих датчиков поступают в ШКУ-04 через ШКУ-02);

- ● выполнение операций по приёму/ отпуску продукта согласно алгоритму работы системы;

- ● передача команд управления на МБ-0/24, МБ-0/48 по интерфейсу RS-485.

Рис. 3. Шкафы управления на этапе проведения испытаний

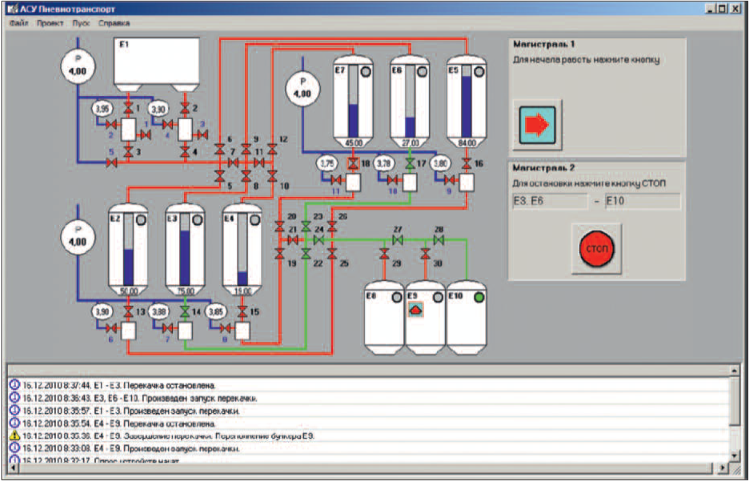

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ АСУ «ПНЕВМОТРАНСПОРТ»

Программное обеспечение системы управления устанавливается на компьютере шкафа ШКУ-04 и обеспечивает:- сбор информации о состоянии пневмотранспортной системы;

- наглядное предоставление информации оператору;

- управление состоянием устройств согласно выбору оператора (оператор на мониторе выбирает, из какой ёмкости в какую осуществляется перекачка, затем система работает в автоматическом режиме);

- реализацию блокировок, предусмотренных системой;

- ведение журнала событий по аварийным ситуациям.

Рис. 4. Основной экран системы