Система управления технологическим процессом приёмки нефти и отображения информации на базе ОРС и Web-технологий

# Авиастроение

# Авиация и космонавтика

# Атомная промышленность

# Вузы

# Добывающая промышленность

# Железнодорожная отрасль

# Коммунальное хозяйство

# Контрольно-измерительные системы

# Лабораторные измерения

# Машиностроение

# Нефтегазовая промышленность

# Обработка драгоценных металлов

# Образование и наука

# Производство строиматериалов

# Сельское хозяйство

# Судостроение

# Транспорт

# Электроэнергетика

# Энергетика

Система управления технологическим процессом приёмки нефти и отображения информации на базе ОРС и Web-технологий

Владимир Васютинский, Алексей Шерстобитов

Рассматривается построение системы управления технологическим процессом, а также сбора и отображения информации с использованием SCADA-системы GENESIS32 и OPC-машрутизатора SplitOPC на примере ПСП «Михайловка» ОАО «РИТЭК».ВВЕДЕНИЕ

ВВЕДЕНИЕ Необходимость в создании системы управления технологическим процессом в пункте сдачи-приёма нефти (ПСП) «Михайловка» возникла в связи с запуском в работу схемы приёмки нефти от компаний-сдатчиков в АО «РИТЭК» с дальнейшей пересдачей ее в ОАО «Северо-западные магистральные нефтепроводы», подразделение компании АК «Транснефть». Так как все сдающие компании должны представлять данные в принимающее подразделение АК «Транснефть», было решено построить единую систему управления, сбора и передачи информации на базе продуктов, разработанных ООО ПРОСОФТ-Системс. При этом к различным участкам проекта предъявлялись жёсткие, порой вступающие в конфликт между собой требования.

- гарантированное время прохождения управляющих технологическим процессом сигналов;

- предупреждение или выявление аварийных ситуаций за минимально возможное время;

- необходимость работы системы через каналы связи различной скорости и качества;

- возможность интегрирования в уже имеющиеся структуры;

- создание возможностей для внесения изменений и дополнительных настроек как в визуальную часть, так и в состав входных сигналов на протяжении всего срока эксплуатации проекта;

- максимально возможный уровень визуализации параметров.

ОСОБЕННОСТИ РЕШЕНИЯ

Основное предназначение проекта — предоставление возможности управления технологическим процессом диспетчерам ПСП «Михайловка», передача необходимых параметров работникам СЗМН и представление оперативно-диспетчерскому и технологическому персоналу АО «РИТЭК» всей необходимой текущей и исторической информации, получаемой путём опроса контроллеров, архивирования, анализирования и отображения текущих, исторических и аварийных значений параметров. В основу системы было заложено несколько принципов: скорость передачи данных, унификация с имеющимися стандартами и протоколами, надёжность. Проект функционирует как во внутренней сети (интранет) — непосредственное управление технологическим процессом, так и во внешней сети (Интернет) — отображение и ввод технологической информации. На роль базового протокола был выбран TCP/IP, получивший на сегодняшний день максимальное распространение во всем мире.

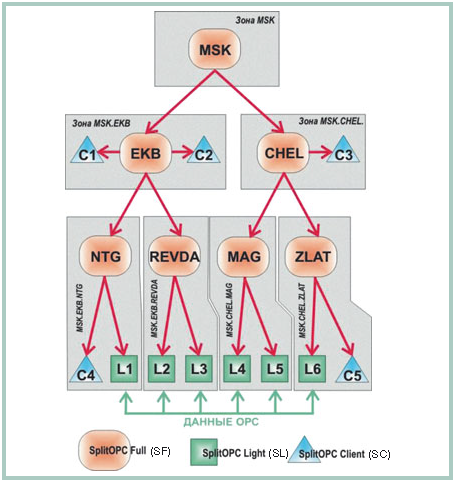

Рис 1. Объектная модель распределённой сети передачи данных, построенная на базе SplitOPC

- маршрутизация запросов и организация каналов передачи данных от ОРС-серверов к ОРС-клиентам в локальных и глобальных сетях;

- поддержка признаков достоверности сигналов;

- поддержка интерфейса просмотра пространства имен ОРС-серверов и тегов ОРС;

- поддержка OPC Data Access Automation Interface;

- поддержка распределённых вычислений с использованием тегов из различных узлов сети и формированием «тега результата»;

- реализация функции администрирования ОРС-запросов и каналов пере-дачи данных.

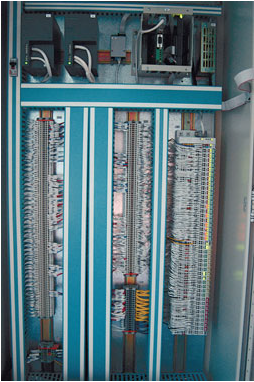

Рис. 2. Монтажный конструктив

- Головная организация находится в Москве. Host-имя узла, на котором установлена полная версия SplitOPC Full (SF), — MSK.

- Две дочерние организации находятся в городах Екатеринбурге и Челябинске. Host-имя узла в Екатеринбурге — EKB, Host-имя узла в Челябинске — CHEL. На обоих узлах работает версия SF.

- Организация в Екатеринбурге имеет отделения в городах Нижний Тагил и Ревда. Host-имя узла в Нижнем Тагиле — NTG, Host-имя узла в Ревде — REVDA. На обоих узлах работает версия SF.

- Организация в Челябинске имеет отделения в городах Магнитогорске и Златоусте. Host-имя узла в Магнитогорске — MAG, Host-имя узла в Златоусте — ZLAT. На обоих узлах работает версия SF.

- В локальной сети Екатеринбургской организации на двух компьютерах установлена версия SplitOPC Client (SC). Host-имя одного из них С1 (Client1), другого С2 (Client2).

- В локальной сети Челябинской организации на одном компьютере установлена версия SC. Host-имя этого компьютера С3 (Client3).

- В сети Нижнетагильского отделения на узле с Host-именем С4 (Client4) стоит версия SC, на узле с Host-именем L1 (Light1) — версия SplitOPC Light (SL). Компьютер L1 имеет ОРС-сервер для передачи текущих значений измеренных параметров некоего технологического процесса.

- В сети отделения в г. Ревда на узлах с Host-именами L2 (Light2) и L3 (Light3) стоят версии SL и ОРС-сервера для передачи текущих значений измеренных параметров действующего в этой промзоне технологического процесса.

- В сетях отделений в Магнитогорске и Златоусте на узлах с Host-именами L4 (Light4), L5 (Light5) и L6 (Light6) стоят версии SL и ОРС-сервера. На узле С5 (Client5) стоит версия SC.

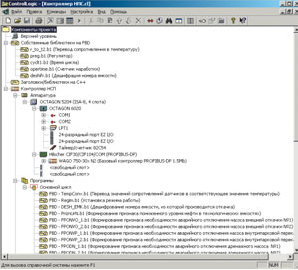

Рис. 3. Примеры экранных форм конфигуратора и SoftConstructor

СТРУКТУРА СИСТЕМЫ

На сегодняшний день в проекте можно условно выделить четыре уровня: Уровень контроллеров → интранет (управляющие АРМ) → Интернет (отображающие АРМ) → СЗМН. Рассмотрим их более подробно, начиная с нижнего. Уровень 1: уровень контроллеров — в состав оборудования данного уровня входят программируемый логический контроллер (ПЛК) и устройства связи с объектами (УСО). ПЛК в совокупности с УСО обеспечивают непрерывный контроль и управление процессом сбора и перекачки нефти. ПЛК обеспечивает защиту от возникновения аварийных ситуаций и регулирование требуемых параметров (расход нефти, уровни в ёмкостях и т.д.) в автоматическом и диспетчерском режимах. Применённые в ПЛК аппаратные средства и их аналоги на протяжении нескольких последних лет с успехом используются НПФ ПРОСОФТ-Системс в автоматизированных системах различного назначения. За это время были подтверждены заявленные их производителями высокие показатели производительности и надёжности. Основным компонентом ПЛК является хорошо зарекомендовавший себя микроконтроллер модели 6020 фирмы Octagon Systems (на базе микропроцессора 386SX с тактовой частотой 25 МГц). Полное управление процессом обмена между микроконтроллером и УСО системы WAGO I/O фирмы WAGO, о которых речь пойдет дальше, по протоколу PROFIBUS-DP обеспечивает коммуникационный модуль COM-PB фирмы Hilscher. Сопряжение модуля COM-PB с микроконтроллером по промышленной шине ISA осуществляется через интерфейсный модуль сопряжения FBC фирмы Fastwel. Как упоминалось ранее, УСО организованы на основе системы WAGO I/O. Выбор данного варианта был обусловлен следующими причинами:- система должна обеспечивать приём и выдачу небольшого количества различных видов сигналов (общее количество сигналов около 100), по-этому модули WAGO I/O на 2-4 ка-нала ввода-вывода обеспечивают минимальную избыточность;

- система WAGO I/O обеспечивает возможность гибкой модификации и расширения системы как за счёт из-менения конфигурации отдельных узлов УСО, так и за счёт дополнения системы новыми узлами УСО.

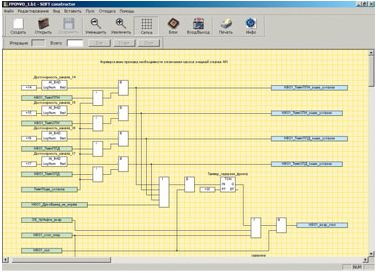

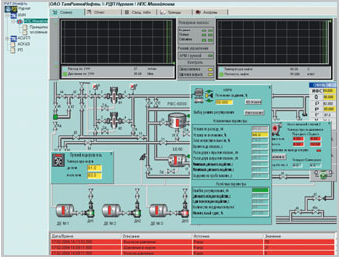

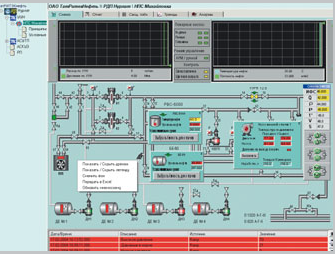

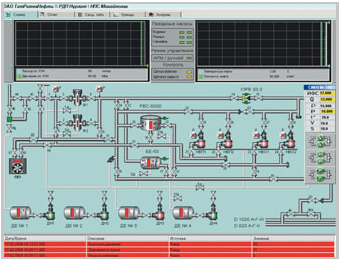

Рис. 4. Основное рабочее окно APM диспетчера

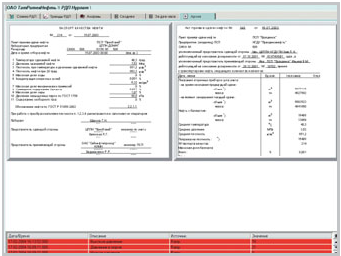

В окнах с масштабной сеткой строятся реальные графики наиболее важных, с точки зрения технологии процесса, параметров. Набор параметров для вывода по ним графиков диспетчер может устанавливать самостоятельно. В левом верхнем углу выведено дерево проекта ПСП «Михайловка». На любом из уровней дерева имеется возможность легко добавлять новые элементы в уже имеющиеся структуры, например, включить ссылку на принципиальную схему ПСП или фото коллектива с указанием контактной информации. После внесения изменений данная информация становится доступной для всего проекта. В нижнем фрейме экрана отображаются тревоги по всем пунктам сдачиприёма (ПСП), которые включены в проект. У оператора имеется возможность указать предупредительные предаварийные и аварийные границы значений для каждого элемента мнемосхемы, с целью своевременного оповещения о возможности возникновения аварийной ситуации. Все сообщения о тревогах, выводящиеся в нижнее окно, дублируются звуковой сигнализацией. Уровень 3: Интернет (отображающие АРМ) — на этом уровне находятся рабочие места для отображения технологической информации, а также АРМ, позволяющие вводить в систему данные лабораторий (паспорта качества, акты приёма-сдачи и т.п.) и информацию из других подразделений. На рис. 5 слева отображено рабочее окно АРМ диспетчера, контролирующего процесс перекачки нефти. Информация по всем элементам может быть представлена на любом уровне просмотра как в графическом виде, так и путём автоматической передачи в стандартный шаблон документа в виде Microsoft Excel 97 (2000, XP), доступный для редактирования и печати. При передаче в документ автоматически помещается текущее время/дата, а также необходимое количество строк примечания. В правом окне выведены примеры документов «Паспорт качества» и «Акт приема-сдачи», автоматически заполняющиеся технологическими параметрами и вводимыми из лаборатории результатами проб.

Рис. 5. Использование рабочего окна APM диспетчера для контроля процесса перекачки нефти (слева); автоматическое заполнение «Паспорта качества» и «Акта приёма-сдачи» (справа)

Рис. 6. Окно модуля работы с историческими трендами

ЗАКЛЮЧЕНИЕ

В сентябре 2003 года система сдана в опытную эксплуатацию в ОАО «РИ-ТЭК» на ПСП «Михайловка», в декабре 2003 года на ПСП «Набережные Челны». Современные программные и аппаратные средства послужили базой для создания гибкой и надёжной системы управления технологическим процессом и отображения информации. В ней удалось реализовать всю полноту возможностей по непосредственному управлению разнородным оборудованием, качественному представлению визуальной информации на базе Web-интерфейсов, формированию архивной БД по любым параметрам и тревогам за требуемый промежуток времени. Активное применение OPC-стандартов при построении проекта открывает широкие возможности по использованию аналогичных систем в областях промышленности, где применяются контроллеры и устройства, отвечающие спецификации OPC.

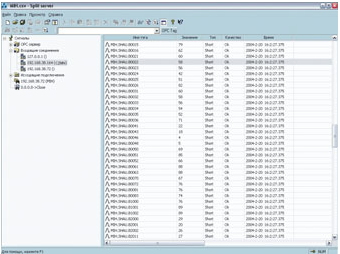

Рис. 7. Основное рабочее окно SplitOPC