Современное состояние и перспективы систем автоматизации бетонных заводов

Александр Черниговский

В статье рассмотрены основные подходы отечественных разработчиков к созданию современных автоматизированных систем управления БСУ (бетоносмесительных узлов) бетонных заводов и приведены примеры практической их реализации, в том числе с использованием цифровых датчиков измерения влажности бетонной смеси.

ВВЕДЕНИЕ

С начала 21 века наметилась тенденция по возрождению отечественной промышленности и, соответственно, повышению спроса на железобетонные изделия, выпускаемые строительной отраслью. У многих заводов появились средства для модернизации производства, а в связи с резким ростом цен на квартиры строительная отрасль стала привлекательной для серьёзных инвестиций. Реконструкция домостроительных комбинатов, заводов КПД (крупнопанельного домостроения) и ЖБИ (железобетонных изделий) позволит отечественной стройиндустрии произвести коренную перестройку как в области применения новых технологий, так и в номенклатуре выпускаемых изделий. Ряд предприятий уже провёл такую реконструкцию на базе технологических линий преимущественно зарубежного производства. При этом выбор нового оборудования и подход к модернизации оборудования существующего часто определялись не анализом состояния заводского оборудования и оптимизацией имеющихся на рынке предложений, а лишь субъективными факторами (например, реклама или удачный опыт соседнего завода). По мнению профессора К.И. Львовича [1], любую реконструкцию предприятия стройиндустрии следует начинать с модернизации бетоносмесительного комплекса. Бессмысленно покупать дорогостоящее формовочное оборудование, не обеспечив его бетоном требуемого качества. И с этим трудно не согласиться.

Воскресенский завод ЖБКиИ

На российском рынке многие фир- мы, как отечественные, так и зарубежные, сегодня предлагают автоматизированные бетонные заводы. Наибольшей популярностью пользуется оборудование зарубежных производителей, известных на мировом рынке благодаря своей высококачественной и надёжной продукции: WIGGERT + Co. GmbH, ELBA-WERK Maschinen-Gesellschaft GmbH, Liebherr, ELKON, WAMGROUP, IMER GROUP, BEVACO, FEXIMA, GOMACO и других. Многие считают, что западное бетоносмесительное оборудование всегда лучше отечественного. Это весьма распространённое заблуждение активно поддерживается не только зарубежными, но и некоторыми российскими специалистами то ли по незнанию, то ли по иным причинам. В качестве аргументов приводится низкая надёжность работы даже лучших российских (СБ-163 и СВП-2000) и украинских (СБ-242) бетоносмесителей, которые конструктивно ни в чём не уступают лучшим зарубежным образцам, но требуют более частой замены брони; при этом многие забывают, что их стоимость в 3-4 раза меньше зарубежных аналогов. Добиться высокого качества при производстве современных литых бетонов, жёстких смесей, конструкционных бетонов и т.д. на отечественном сырье (немытый песок, плохо сеянный щебень и т.п.) можно только при наличии автоматизированного бетоносмесительного узла (БСУ), оптимизированного для такой задачи, поэтому лучшие российские системы в этих условиях оказываются предпочтительнее зарубежных. Автоматизировать БСУ для производства высококачественного бетона могут только профессионалы высшей квалификации, и такие специалисты у нас есть. Если в 20 веке количество российских фирм, серьёзно занимающихся созданием автоматизированных систем управления, можно было пересчитать по пальцам, то на сегодняшний день в каждом крупном городе имеются, по крайней мере, 2-3 фирмы, претендующие на участие в работах по автоматизации БСУ. Причина этого – кажущаяся простота бетоносмесительного оборудования. За его изготовление нередко берутся фирмы, совершенно к этому не готовые. Казалось бы, совсем не сложно смешать песок, щебень, цемент и воду. Но делать это быстро, качественно, стабильно и без ручного труда можно только с помощью автоматизированных систем. В журнале «СТА» неоднократно печатались статьи с конкретными примерами автоматизации БСУ различной степени сложности. В рамках данной статьи на основе анализа последних отечественных и зарубежных разработок попытаемся сформулировать основные требования к современному автоматизированному БСУ и покажем наиболее удачные примеры практической реализации этих требований российскими разработчиками АСУ ТП.

ОБЩИЕ ТЕНДЕНЦИИ

В настоящее время безусловными лидерами в производстве бетона высокого качества являются Япония и США. Наиболее широко на российском рынке представлены автоматизированные бетонные заводы Германии, которые пока немного отстают от своих конкурентов, но в последних разработках уже практически преодолели это отставание. За рубежом в системах управления БСУ, как правило, применяются специализированные промышленные контроллеры, такие как CB2 фирмы BMG Seltec Concrete Enterprise, ProBatch фирмы Control Solutions Ltd., C-PAK фирмы Practical Control Systems, Desna Batch Control фирмы Desna Control и другие. Например, контроллер Desna Batch Control работает под управлением Windows XP и легко адаптируется к задачам современного бетонного производства. Системы управления, построенные на основе этого или других перечисленных контроллеров, удовлетворяют практически всем приводимым далее требованиям, включая задание регламентов загрузки в миксер, адаптацию к скорости высыпания наполнителей, учёт влажности наполнителей и выдерживание водоцементного отношения бетонной смеси.

Линия по производству плит перекрытия

Основной недостаток этих систем – высокая стоимость и недостаточная робастность, так как они проектировались для работы с подготовленными заполнителями, кривые гранулометрического состава которых известны. Основное преимущество отечественных систем – относительно низкая стоимость, возможность тонкой настройки для конкретного потребителя и понятный интерфейс на русском языке. В ближайшем будущем, если мы не хотим сильно отстать, нам придётся гармонизировать европейский стандарт EN 206-1, который помимо контроля качества бетонной смеси предусматривает изготовление бетона заданного состава и заданного качества. Высококачественный бетон – это многокомпонентный материал, в котором используются композиционные вяжущие вещества, химические модификаторы структуры, свойств и технологии, активные минеральные компоненты и расширяющие добавки. Многокомпонентность позволяет управлять структурообразованием на всех этапах технологии изготовления бетона. Однако контролировать качество смеси во время смешения в настоящее время весьма затруднительно. Во многих случаях можно определить только качество готовой продукции. Современные зарубежные автоматизированные системы включают программы многопараметрического проектирования составов бетона, контроль их качества и коррекцию в реальном времени состава смеси при изменении характеристик исходных материалов (активности цемента, гранулометрического состава, влажности заполнителей и бетонной смеси) [2]. В странах СНГ также имеются теоретические разработки в данном направлении [3], но пока дело не дошло до их практического внедрения.

ПРОБЛЕМА ДОСТИЖЕНИЯ ТОЧНОСТИ ДОЗИРОВАНИЯ МАТЕРИАЛОВ

Взвешивание и дозирование являются ключевыми операциями бетонного производства, во многом определяющими качество выпускаемой продукции. Управление технологическим процессом взвешивания и дозирования материалов связано с обеспечением требуемой точности, что всегда представляло острую научно-техническую проблему. Любая система автоматического дозирования БСУ должна обеспечивать точность не хуже, чем по ГОСТ 7473-94. В соответствии с этими требованиями сыпучие исходные материалы для бетонной смеси дозируют по массе (кроме пористых заполнителей, которые дозируют по объёму с коррекцией по массе). Погрешность дозирования исходных материалов весовыми дозаторами цикличного и непрерывного действия не должна превышать для цемента, воды, сухих химических добавок, рабочего раствора жидких химических добавок ±1%, а для заполнителей ±2%. Погрешность дозирования пористых заполнителей не должна превышать ±2% по объёму. Эти требования соответствуют современным мировым представлениям о точности дозирования, и все ве- дущие мировые производители БСУ декларируют аналогичные характеристики. К сожалению, проблема получения качественного бетона не сводится к задаче простого многокомпонентного дозирования, и эти требования выступают в качестве ограничений на оптимизируемый в реальном времени функционал, параметрами которого выступают прочность, удобоукладываемость и однородность бетонной смеси с заданной морозостойкостью, водонепроницаемостью, средней плотностью и некоторыми другими особыми свойствами. Решение данной оптимизационной задачи с нечёткими граничными условиями (активность и влажность цемента, неоднородность заполнителей и т.п.) при неизвестных функциях распределения ошибок дозирования в реальном времени возможна только с использованием адаптивных алгоритмов. Для этого система должна иметь возможность:

- реализации двухстадийного режима загрузки дозатора инертных материалов (грубое дозирование в начале и тонкое в конце загрузки);

- автоматической адаптации задержек срабатывания впускных затворов относительно скорости истечения материала и изменения дозы от предыдущего дозирования;

- реализации алгоритма компенсации погрешностей на фазах дозирования (система минимизирует погрешности дозирования предыдущих замесов за счёт уменьшения или увеличения дозы материала на последующих замесах);

- корректировки количества дозируемой по рецепту воды и инертных компонентов (щебня, гравия, песка и т.п.) с учётом их влажности (значения влажности поступают автоматически с влагомеров или регулярно вводятся вручную по результатам лабораторных измерений);

- стабилизации водоцементного отношения по СВЧ-влагомеру в смесителе.

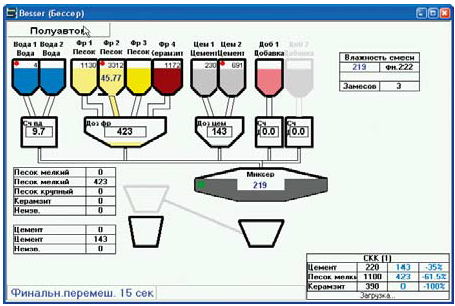

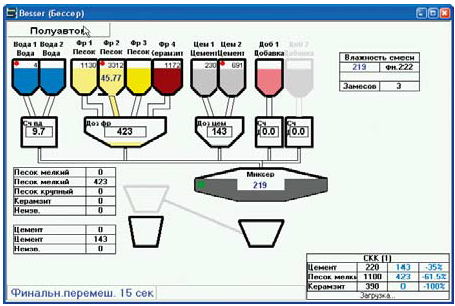

Рис. 1. Мнемосхема системы управления БСУ Besser

ОСНОВНЫЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СОВРЕМЕННОМУ БСУ

Современный бетоносмесительный узел – это компьютеризированная система, гарантирующая высокую точность дозирования компонентов, однородность и стабильность состава получаемой смеси и обеспечивающая самонастройку при изменении свойств заполнителей. Эта система должна удовлетворять целому ряду технологических требований, которые наиболее полно представлены на сайте компании L-Express. Если взять их за основу, то можно привести следующий перечень основных требований, предъявляемых к современному БСУ.

- Автоматическое (штатный режим работы) и ручное управление процессом приготовления бетонных (растворных) смесей.

- Управление дозировочным, смесительным оборудованием, подъёмными устройствами (скипы, транспортёры подъёма), устройствами ускорения выгрузки, если такие имеются в наличии.

- Визуализация состояния технологического оборудования и параметров процесса.

- Возможность просмотра диаграмм работы оборудования.

- Постоянный контроль функционирования исполнительных механизмов с выдачей сообщений о возникших нештатных ситуациях и неисправностях.

- Выполнение необходимых технологических блокировок для исключения аварийных ситуаций дозировочно-смесительного оборудования.

- Блокировка ошибочных команд оператора.

- Многорецептурное приготовление смесей.

- Параллельное дозирование нового и перемешивание предыдущего замеса с целью сокращения времени выполнения заявок.

- Загрузка содержимого дозаторов в смеситель по заданному регламенту выгрузки (если в силу принятой технологической схемы невозможна одновременная выгрузка всех дозаторов в смеситель, применяется заданная последовательность разгрузки дозаторов).

- Возможность задания индивидуальных регламентов выгрузки компонентов смесей из дозаторов в смесители для каждого класса продукции.

- Возможность задания в зависимости от вида продукции индивидуальных технологических параметров и характеристик оборудования: времени перемешивания, времени выгрузки из смесителя, вместимости смесителя.

- Корректировка количества дозируемой по рецепту воды и инертных компонентов (щебня, гравия, песка и т.п.) с учётом их влажности.

- Наличие широкой номенклатуры производимых смесей, в том числе и жёстких смесей с водоцементным отношением 0,30…0,41, для производства которых необходимо круговое впрыскивание воды в бетоносмеситель и выполнение ряда других специальных условий.

- Стабилизация водоцементного отношения по СВЧ-влагомеру.

- Возможность оперативного ввода оператором отклонения от рецепта воды как для всей заявки, так и для отдельных замесов (данная опция полезна в ситуации резкого изменения влажности наполнителей).

- Возможность изменения рецептур, параметров системных и технологических настроек с учётом прав доступа пользователя к функциям системы.

- Регистрация вмешательств в процесс автоматического управления, фиксация изменений рецептур, системных и технологических параметров.

- Учёт дозирования компонентов в ручном режиме, защита от хищений компонентов.

- Формирование архивов отгрузок, расхода, событий и распечатка соответствующих отчётов.

- Контроль давления воздуха в магистрали, выдача сообщений о падении давления ниже допустимой величины с приостановкой процесса отгрузки.

- Контроль уровней материала в бункерах и цементных силосах.

- Контроль и поддержание температуры горячей воды, контроль температуры бетонной смеси.

- Управление загрузкой инертных компонентов и цемента в бункеры дозаторов.

- Обеспечение многолетней безотказной работы в режиме двухили трёхсменной эксплуатации.

Данным требованиям не отвечает большинство производимых в нашей стране БСУ, в которых до сих пор используются релейно-контактные схемы, давно забытые на Западе. С другой стороны, именно соответствие этим требованиям даёт возможность конкурировать с ведущими западными фирмами. В конечном итоге способность вести равную конкурентную борьбу с лидерами мирового рынка является главным показателем уровня фирмы и качества производимого ею оборудования.

ОБЗОР РЫНКА СИСТЕМ АВТОМАТИЗАЦИИ БСУ

Стоимость на российском рынке оборудования зарубежных БСУ c наиболее востребованной производительностью 30-40 м3/ч товарного бетона или раствора колеблется от 250-300 тысяч евро (итальянский завод фирмы Cuoghi) до 800 тысяч-1 млн. евро (финский завод фирмы Steel Kamet Oy). Среднее положение по цене и, соответственно, по качеству занимают бетоносмесительные узлы фирм ELKON, Simem и других. Если же говорить о линиях по производству железобетонных изделий и о заготовительном отделении, то цена вырастает в несколько раз. Так что позволить себе автоматизировать завод полностью или даже только БСУ с использованием лишь импортного оборудования могут далеко не многие заказчики. Поэтому основное внимание в обзоре уделено отечественным разработкам, о которых большинство производителей железобетонных изделий практически не имеет информации. Стоимость этих заводов в 1,5-2 и даже более раз дешевле зарубежных аналогов при практически том же качестве продукции. Стоимость автоматизации процессов приготовления различных многокомпонентных смесей у разных фирм начинается от 0,8-1 миллиона рублей без стоимости «железа» в случае простейшей автоматизации (перевод на тензометрический способ измерения веса с полуавтоматическим управлением от контроллера или компьютера с релейным выходом) и доходит до нескольких десятков миллионов рублей в случае автоматизации всего завода. Большинство системных интеграторов, постоянно работающих в этой области, брали в качестве аналога одну из поставляемых в Россию вместе с заводом зарубежных систем автоматизации БСУ и создавали свою. Отсюда многообразие используемых контроллеров.

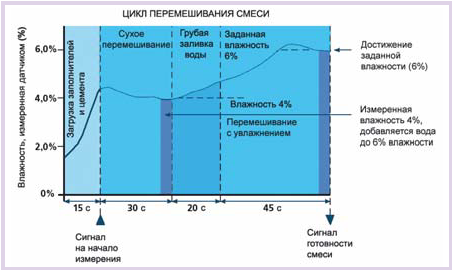

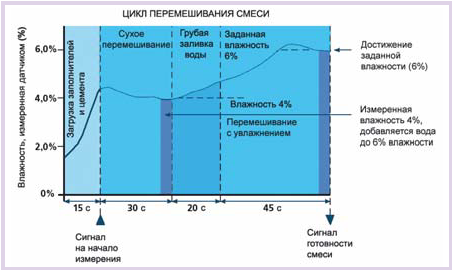

Рис. 2. Управление по показаниям датчика влажности при приготовлении бетонной смеси

Практически все ведущие производители контроллеров представлены на рынке автоматизации БСУ: Allen-Bradley, Omron, Siemens, Mitsubishi и другие. В лучшем случае выбор контроллера определяется тем, что системные интеграторы являются официальными дистрибьюторами либо партнёрами той или иной зарубежной фирмы, но в большинстве случаев контроллеры выбираются на основе повышенного доверия к раскрученному бренду, за что в конечном счёте приходится дополнительно платить. И это в то время, когда на рынке представлены не уступающие им по надёжности, но явно выигрывающие в цене контроллеры российской фирмы Fastwel. Большинство таких систем автоматизации предназначены для производства товарного бетона на мобильных заводах и редко – для различных марок конструкционного бетона и жёстких смесей. Они не имеют возможности контролировать параметры смеси в реальном времени в процессе приготовления и тем самым влиять на качество. Однако практически все эти системы имеют развитую структуру интеграции с корпоративными системами учёта и управления производством на базе программных пакетов 1С, «Галактика», «Парус» и других, что, в общем, хорошо, но хотелось бы большего. В качестве примера рассмотрим автоматизированную систему управления на базе контроллера Allen-Bradley компании «Самарская Лука». Краткое описание системы предоставлено самой компанией. Автоматический режим – основной режим эксплуатации. Производятся автоматическая дозировка компонентов на основе выбранного состава и количества бетона, автоматическая выгрузка дозированных компонентов в бетоносмеситель и перемешивание бетона. Оператор только открывает заслонку сброса бетона из бетоносмесителя. Полуавтоматический режим – дополнительный режим. Производится автоматическая дозировка компонентов на основе выбранного состава либо вручную установленных доз. Режим используется для нестандартных разовых составов и промывки бетоносмесителя. Технологический режим – режим «сухой» прокрутки. Этот режим используется для прокрутки всех исполнительных механизмов. Имитируется наполнение дозаторов при пустых бункерах. Завод выполняет заданную программу, отгружая «воздух». Режим наладки – алгоритм работы не выполняется, оператор или наладчик непосредственно управляет каждым исполнительным механизмом. Режим используется во время пусконаладочных работ для проверки правильности подключения исполнительных механизмов и фазировки электрических двигателей. Режим имитатора – исполнительные механизмы не работают, контроллер имитирует работу завода. Режим используется для обкатки программы при программировании нестандартных заводов либо для обучения оператора. Режим тарировки используется для проведения тарировки и проверки дозаторов. Аварийный режим (как опция) включается при наступлении аварийной или предаварийной ситуации. В зависимости от опасности ситуации реакция контроллера может проявляться по-разному от простого предупреждении до полного останова завода и приведения всех механизмов в исходное состояние. Допускается до 100 различных составов бетона, определяемых и корректируемых заказчиком. Как опция в программе возможно посекундное получение статистики расходов с указанием времени и расходного количества компонентов, с возможностью распечатки как на локальном, так и на сетевом принтере. Как опция возможна коррекция составов в зависимости от влажности компонентов. Аналогичные решения по автоматизации с различными схемами подачи дозируемых компонентов предлагает большое количество фирм. Подробное описание системы такого вида, реализованной на контроллерах фирм Fastwel и Advantech, приведено в одном из номеров журнала «СТА» [4]. Современное бетонное производство немыслимо без применения химических добавок. За счёт их правильного использования зарубежные производители бетона тратят цемента на 20-30% меньше, чем отечественные производители при том же качестве продукции. К сожалению, точное дозирование химических добавок не в традиции российских производителей бетона и железобетона. Добавки нового поколения, особенно сделанные по западным образцам, имеют ярко выраженный экстремум функции «эффективность-доза» и поэтому не терпят передозировки. Удивительно, правда, как при этом на БСУ достигают заданной точности дозирования заполнителей и добавок без учёта их влажности, ведь большинство систем автоматизации использует датчики влажности как опцию. Например, при влажности песка 10% вместо 1000 кг фактически будет отвешено 900 кг песка и на 100 кг больше воды. Многие небольшие фирмыразработчики даже забывают о такой «мелочи», хотя погрешность проявляется не только по песку, но и по фактически получаемой концентрации добавки. Их оправдывает то, что в России практически нигде предварительно не готовят заполнители.

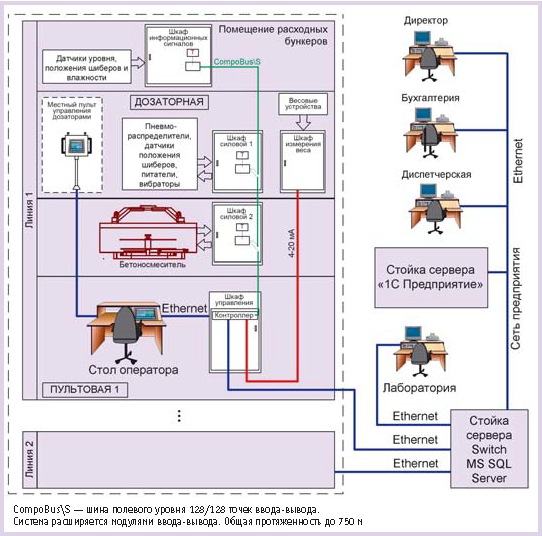

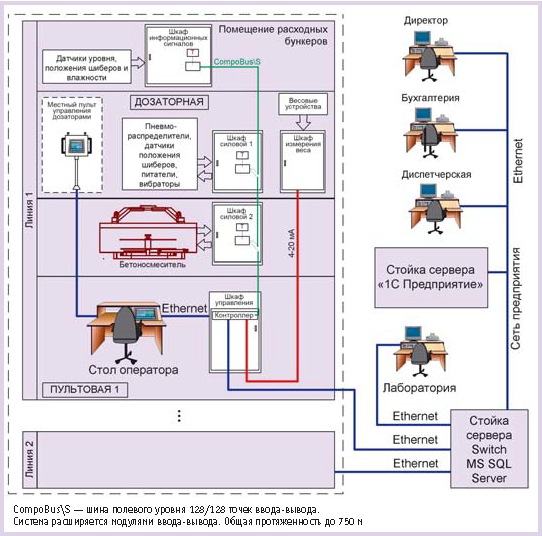

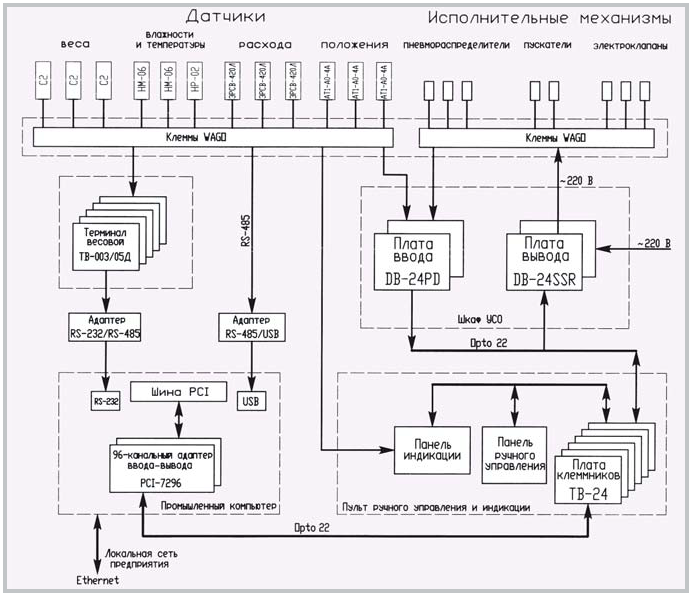

Рис. 3. Структурная схема системы автоматизации БСУ НПФ «Ракурс»

К сожалению, многие зарубежные заводы придерживаются в России такой же практики. Нужно, правда, отметить, что на большинстве заводов такие системы управления надёжно работают (при достаточно высокой цене оборудования), но претендовать на рынок высококачественного бетона или выпускать товарный бетон постоянного качества эти заводы вряд ли могут. На лучших отечественных и зарубежных бетоносмесительных комплексах автоматизация технологического процесса обязательно проводится с использованием алгоритмов обратной связи, работающих в реальном времени по оптимальным схемам введения цемента, заполнителей, химических добавок и распыла воды, а также с включением в технологию этапа подготовки заполнителей. В качестве простого примера реализации системы управления с обратной связью рассмотрим систему управления БСУ Besser на Воскресенском заводе ЖБКиИ-Бессер, принцип функционирования которой понятен из мнемосхемы на рис. 1. Основу системы составляет промышленный компьютер ROBO-2000 (IPC2U), в котором установлен адаптер дискретного ввода-вывода PCI-7296, совместимый с Opto 22, и сетевая карта. Компьютер соединён через пульт ручного управления со шкафом УСО, в котором расположены модули ввода-вывода G5 фирмы Grayhill с гальванической развязкой (Opto 22). Шкаф управления кабелями соединён с датчиками и исполнительными механизмами. Каналы измерения веса компонентов построены на основе тензорезисторных S-образных датчиков RL20000 и весовых термина- лов «Тензо-М», подключённых к промышленному компьютеру через адаптер RS-232/RS-485. Канал измерения влажности использует цифровые высокоточные СВЧ-датчики влажности песка HP-02 и бетонной смеси HM-06 фирмы Hydronix, которые объединены по интерфейсу RS-485; через преобразователь RS-485/USB обработанная информация о влажности поступает в компьютер. Свободный аналоговый выход датчика HM-06 выведен на цифровой индикатор ручного пульта управления для дополнительного визуального контроля. Канал измерения расхода воды построен на основе датчика PFT-1E (Badger Meter), а каналы измерения расходов добавок и красителей — на основе акустических счётчиков жидкости с частотным выходом, сигналы с которых через адаптер дискретного ввода-вывода PCI7296 поступают в компьютер. В системе предусмотрен пульт ручного управления исполнительными механизмами с индикацией их состояния и переключением режимов работы (ручной/автоматический). В качестве концевых датчиков применяются индуктивные датчики фирмы Omron или отечественный аналог датчиков немецкой фирмы Balluff – индуктивные датчики фирмы «Мега-К». Для контроля уровня в бункере цемента используются датчики Pointek VLS 200 компании Siemens Milltronics. Программное обеспечение системы Besser написано на языке С++ и функционирует в среде MS Windows XP на ПЭВМ стандартной конфигурации, расширенной оборудованием для цифрового ввода-ввода и связи с весовыми терминалами. В соответствии с требованиями, изложенными в разделе «Основные требования, предъявляемые к современному БСУ», система выполняет двухстадийное дозирование всех компонентов (за исключением добавок и красителей) по специальному регламенту выгрузки, а также учёт влажности заполнителей в реальном времени и точное выдерживание водоцементного отношения за счёт использования цифрового датчика влажности в смесителе. При этом оригинальная система подачи воды позволяет осуществлять распыл воды и химической добавки по всему миксеру. Другой важной особенностью является использование ультразвукового датчика уровня совместно с датчиком влажности HP-02 для дозирования пористых заполнителей (керамзита) вместо применения дорогого объёмно-весового дозатора. Оператор в реальном времени видит на экране монитора график изменения влажности бетонной смеси (рис. 2) до получения гомогенной смеси. Обратная связь по влажности и температуре заполнителей позволяет осуществлять их точное дозирование, а подача воды осуществляется не по заранее введённому рецепту (такой вариант тоже возможен), а по показаниям датчика влажности HM-06 до достижения заданного водоцементного отношения. Кстати, этот же датчик выдаёт текущую температуру смеси, что также способствует получению бетона высокого качества. Расход воды отображается на мониторе и заносится в архив. Типичный пример более сложной системы с трёхуровневой структурой управления – система автоматизации БСУ НПФ «Ракурс» (рис. 3), построенная на базе стандартных средств промышленной автоматики фирмы Omron. Первый уровень – уровень датчиков и исполнительных механизмов. Второй уровень – уровень контроллеров, которые выполняют функции сбора информации и непосредственного управления технологическими объектами. Фактически этот уровень реализует распределённую систему управления, в которой удалённые модули ввода-вывода располагаются непосредственно около датчиков и исполнительных механизмов, что значительно сокращает затраты на монтаж и кабельную продукцию и особенно эффективно для башенных заводов. Третий (верхний) уровень – система диспетчерского учёта и управления, которая обеспечивает координацию работы уровня программируемых логических контроллеров (ПЛК) и все операции с архивом данных.

Рис. 4. Внешний вид шкафа управления системы автоматизации БСУ НПФ «Ракурс»

В качестве контроллеров управления оборудованием используются ПЛК типа CJ. Это современный промышленный контроллер, предназначенный для построения больших и средних систем и выполнения функций сбора информации и управления объектами. Функции пультов оператора выполняют цветные или монохромные программируемые терминалы с активными экранами в промышленном исполнении (степень защиты лицевой панели – IP65). Эти устройства позволяют отображать информацию как в графическом, так и в символьном формате, вводить требуемые данные, осуществлять необходимые функции по управлению оборудованием. Для разработки управляющих программ среднего уровня используется стандартный пакет программирования CX-One, а управляющей программы верхнего уровня – SCADA SYSMAC-SCS. Гибкое изменение параметров загрузки, удобное отображение отчётов и результатов загрузки/разгрузки позволяют операторам производить точное дозирование в автоматическом режиме. Внешний вид шкафа управления системы автоматизации БСУ НПФ «Ракурс» показан на рис. 4. Безусловно, при реализации проектов практически полностью на базе средств промышленной автоматики, поставляемых одной крупной фирмой, будь то Omron или, например, Siemens, не возникает трудностей, связанных с сопряжением аппаратуры разных поставщиков, повышаются надёжность и ремонтопригодность системы, минимизируется время на доработку системы в соответствии с требованиями конкретных заказчиков. Если системный интегратор является официальным дистрибьютором крупной фирмы, то для него стоимость системы обойдется на 20-30% дешевле, чем для обычных системных интеграто- ров. В общем случае подход, связанный с преимущественным использованием в проекте аппаратно-программных средств только одной фирмы, хоть и очень удобен для наладки и последующей эксплуатации, но обойдётся намного дороже. Решения, аналогичные описанному, с централизованной или децентрализованной системой управления предлагает целый ряд фирм, таких как «Самарская Лука» (г. Самара), «КомконБетал» (г. Обнинск), «345 механический завод» (г. Балашиха, Московской области), «Строймаш Техническое Обслуживание Ремонт Наладка» (г. Москва), «Бетонмаш» (г. Славянск) и другие. Большинство из них предлагает датчики влажности инертных материалов как опцию, но при этом предусматривается возможность внесения лабораторией средних значений влажности заполнителей. Наиболее интересные системы автоматизации БСУ с обратной связью, работающие в реальном времени и удовлетворяющие большинству параметров, перечисленных в разделе «Основные требования, предъявляемые к современному БСУ», предлагают фирмы «Элтикон» (г. Москва/Минск) [5], «Комкон-Бетал», Инженерный центр ЗАО «Железобетон» (г. Ярославль) [6], L-Express (г. С-Петербург). Причём все они используют более дешёвую, но и более трудоёмкую при реализации систему управления на базе промышленных компьютеров или процессорных модулей с адаптерами ввода-вывода разных производителей, в основном Advantech, Fastwel, Octagon Systems и др. В настоящее время все перечисленные в этом абзаце фирмы, кроме компании «Элтикон», устанавливают датчики влажности только в бункеры инертных заполнителей, а при работе с отечественными смесителями для управления пластичностью смеси (по примеру фирмы Steel Kamet Oy) вместо установки в смеситель датчика влажности используют ручное управление или сложные алгоритмы расчёта пластичности смеси по изменению нагрузки на двигатели смесителя (контроль по току), что возможно только для однородных заполнителей. Кроме того, для производства жёсткой бетонной смеси необходимы круговое впрыскивание воды в смеситель и автоматическая коррекция рецепта при изменении влажности песка и щебня с контролем влажности смеси в реальном времени. Это не предусмотрено во многих зарубежных и во всех российских бетоносмесителях, поэтому их приходится дорабатывать перед установкой в БСУ, что умеют делать всего несколько фирм. Вызывает удивление позиция заводов, которые выпускают бетоносмесители устаревшей конструкции и ничего не предпринимают для их усовершенствования.

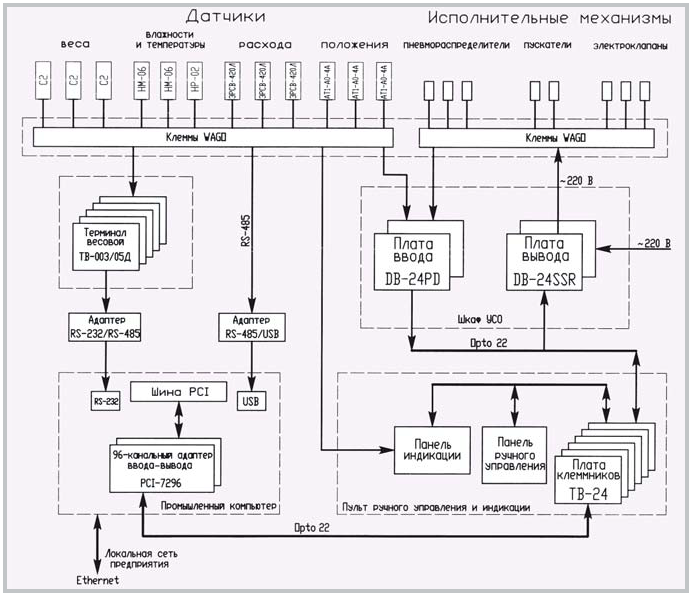

Рис. 5. Структурная схема системы управления БСУ Dozer

ОПИСАНИЕ СОВРЕМЕННЫХ СИСТЕМ УПРАВЛЕНИЯ

В основу построения большинства современных систем управления БСУ (таких как у НПФ «Ракурс», L-Express и др.) заложена концепция стандартного единого ядра, в котором реализован базовый набор функций системы по управлению технологическими процессами и автоматизации бизнес-процессов, связанных с отгрузкой продукции потребителю. Расширить функциональность ядра системы и охватить максимальное количество подразделений, участвующих в производстве продукции и доставке её потребителю, легко за счёт подключаемых модулей, реализующих дополнительные функции. С помощью несложных параметрических настроек и соответствующего потребностям конкретного заказчика набора дополнительных модулей можно тиражировать систему на разных предприятиях без ухудшения её функциональных качеств. Реализации такого подхода благоприятствует тот факт, что, как правило, по своей архитектуре АСУ ТП являются открытыми системами. Обычно все технологические и управленческие подразделения предприятия, охваченные системой автоматизации, соединены между собой в единую сеть предприятия, имеют общую базу данных под управлением SQL-сервера и работают в едином информационном пространстве. При этом должны быть предусмотрены возможности экспорта данных в ряд форматов внешних файлов (MS Excel, MS Word, HTML, PDF), просмотра этих данных внешними программами и гибкой интеграции с корпоративными системами учёта на базе программных пакетов 1С, «Галактика», «Парус» и т.п. Разработчики микропроцессорных систем управления обычно используют на втором уровне SCADA-системы, а на верхнем уровне – Windows XP или операционные системы реального времени, например QNX, с программами, написанными чаще всего на С++ или Borland Delphi.

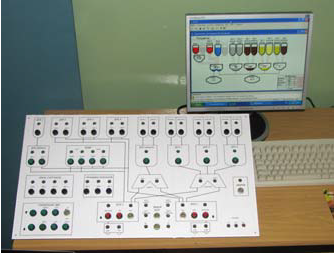

Рис. 6. Рабочее место оператора БСУ с пультом ручного управления

Выбор современных программных средств позволяет проще и быстрее интегрировать систему в среду конкретного предприятия, но мало влияет на качество функционирования системы. Основным критерием качества программных средств является их способность обеспечить системе управления технологическим процессом открытость, масштабируемость, простоту эксплуатации, а также возможность интеграции с корпоративными информационными системами и построения на их основе единых комплексов по управлению всем производством. Подробное описание такого рода взаимодействия приведено во многих работах [4, 5, 6], и не только по автоматизации БСУ. Особый интерес представляют описания функционирования систем управления, наиболее полно отвечающих современным требованиям. В этой связи можно отметить две публикации [5, 6]. Большинству современных требований отвечает система «Бетон-IPC» фирмы «Элтикон» [5], но применение отдельных модулей и полевого интерфейса собственной разработки, а также использование программного обеспечения, реализованного под управлением MS-DOS, не позволяют, по мнению автора, другим системным интеграторам достаточно эффективно использовать огромный опыт этой фирмы. В качестве более простого и не такого всеобъемлющего, но не менее эффективного примера современной системы автоматизации БСУ рассмотрим систему Dozer, внедрённую на заводе ЖБКиИ (г. Воскресенск), и опишем особенности её функционирования. Структурная схема этой системы представлена на рис. 5. Из схемы видно, что по применяемым аппаратным средствам данная система во многом схожа с ранее описанной системой Besser, поэтому основное внимание уделим её отличительным особенностям. Основу системы составляет промышленный компьютер с процессором Pentium 4/2,4 ГГц, в котором установлены 2 адаптера дискретного ввода-вывода PCI-7296 на 96 каналов каждый, совместимые с Opto 22. Компьютер через пульт ручного управления, в котором расположены платы клеммников ТВ-24, соединён с 24-канальными платами ввода DB-24PD и 24-канальными платами вывода DB-24SSR (платы с твердотельными реле), находящимися в шкафу со степенью защиты IP66. Шкаф кабелями соединён с индуктивными датчиками положения AT1-A0-4A и исполнительными механизмами, для подключения которых в местах установки оборудования используются монтажные корпуса Schroff с установленными на DIN-рейке клеммами WAGO. Как и в системе Besser, каналы измерения веса компонентов построены на основе тензорезисторных датчиков и весовых терминалов, подключённых с промышленному компьютеру через адаптер RS-232/RS-485, а канал измерения влажности использует СВЧ-датчики HP-02 и HM-06, объединённые по интерфейсу RS-485 и через преобразователь RS-485/USB подключённые к компьютеру. Хотелось бы отметить, что на сегодняшний день цифровые СВЧ-датчики HM-06 – единственные датчики, которые работают в отечественных бетоносмесителях типа СБ138, установленных на большинстве заводов бывшего СССР. Каналы измерения расхода воды и добавок построены на основе электромагнитных счётчиков жидкости ЭРСВ-420Л (ЗАО «Взлёт»), сигналы с частотных выходов которых через адаптер дискретного ввода-вывода поступают в компьютер. В системе предусмотрен пульт ручного управления исполнительными механизмами (рис. 6) с индикацией их состояния и переключением режимов работы (ручной/автоматический); рабочее место оператора, где установлен пульт ручного управления, также имеет панель индикации веса материалов в дозаторах, расходов воды и добавок, влажности бетонной смеси. Автор считает, что в российских реалиях при отсутствии в технологическом процессе на большинстве заводов этапа подготовки заполнителей и не всегда надёжных исполнительных механизмах в качестве резерва обязательно должен быть предусмотрен такой пульт. Как уже отмечалось, подробное описание интерфейсов и работы автоматизированных систем приведены в работах [5, 6]. Автору ближе подход к созданию системы автоматизации БСУ, внедрённый в ЗАО «Железобетон» [6], который проще реализован, но основными недостатками которого являются отсутствие обратной связи по влажности и температуре при приготовлении бетонной смеси и невозможность распыла воды в смесителе, необходимого при приготовлении жёстких смесей. Приведём краткое описание функционирования системы Dozer и покажем основные отличия от других систем. В начале смены оператор вводит необходимые данные для инициализации системы, такие как наличие компонентов в расходных бункерах, влажность компонентов по данным лаборатории для тех из них, которые не контролируются датчиками влажности. Оператор также вносит заявки на приготовление бетонной смеси из базы данных или с клавиатуры компьютера и, если необходимо, корректирует порядок выгрузки компонентов из весовых дозаторов в смеситель, временную диаграмму выгрузки (временные задержки) компонентов в смеситель, параметры технологического процесса и т.п. При инициализации система рассчитывает параметры замеса и общее количество замесов, учитывает влажность компонентов, контролирует выполнение необходимых условий для начала технологического процесса, таких как наличие компонентов в расходных бункерах, исправность оборудования и т.д. При последующей работе основная задача оператора – ввести заявки на приготовление бетонной смеси из базы данных или с клавиатуры компьютера и контролировать процесс приготовления смеси в каждом из бетоносмесителей. Затем открываются затворы расходных бункеров и производится двухстадийное (грубое и точное) дозирование компонентов бетонной смеси по весу (кроме воды и добавок).

Рис. 7. Бетоносмеситель СБ,138 с центробежными форсунками для распыла воды

После окончания процесса дозирования исходные компоненты из дозаторов перегружаются в смеситель, в котором производится перемешивание бетонной смеси, а затем смесь выгружается в транспортную тележку. При этом имеется возможность задания в зависимости от вида продукции индивидуальных технологических параметров, таких как порядок загрузки компонентов в смеситель и время перемешивания на различных стадиях приготовления смеси. Оператор в реальном времени видит на экране монитора график изменения влажности бетонной смеси (рис. 2) до получения гомогенной смеси и выдачи команды на её выгрузку. Подача воды осуществляется не по заранее введённому рецепту, что в принципе тоже возможно, а распыляется в смесителе через центробежные форсунки собственной разработки (рис. 7) до достижения заданного водоцементного отношения. Водоцементное отношение контролируется по показаниям установленного в смесителе СБ-138 датчика HM-06, а не по изменению нагрузки на двигатели смесителя, как это часто практикуется. Датчик влажности HM-06 также выдаёт текущую температуру смеси. Расход воды отображается на мониторе и заносится в архив. Весь технологический процесс постоянно контролируется. При любых отклонениях его текущих параметров или ошибках в работе оборудования система управления выдаёт соответствующее сообщение оператору и в случае выхода значений текущих параметров за заранее установленные предельные значения запрашивает вмешательство оператора. После каждого замеса или после выполнения всей заявки система формирует и записывает соответствующие отчёты. Это позволяет вести полный учёт заявок, отгрузок потребителю, расхода компонентов и выхода бетона.

НЕКОТОРЫЕ ЗАМЕЧАНИЯ

Автором рассмотрены достаточно простые аппаратные решения автоматизации БСУ с использованием промышленного компьютера ROBO-2000 и адаптеров ввода-вывода. Более широкое распространение в России при автоматизации БСУ [5] и в других приложениях получили системы управления, выполненные на базе промышленных компьютеров и модульных контроллеров фирмы Advantech, давно работающей и хорошо себя зарекомендовавшей на рынке промышленной автоматизации. Благодаря большому и разнообразному набору процессорных плат, модулей ввода-вывода, преобразования интерфейсов, гальванической развязки и т.д. промышленные компьютеры и модульные контроллеры этой фирмы оптимизируются для конкретных применений, обеспечивая требуемую мощь аппаратно-программных средств и сохраняя при этом необходимую гибкость для адаптации к условиям применения. В аппаратных решениях для более жёстких условий эксплуатации (расширенный диапазон температур, удары, вибрация и т.п.) и повышенных требований по надёжности вместо промышленного компьютера со встроенными платами ввода-вывода широкое распространение получили немногим более дорогие системы MicroPC фирмы Octagon Systems. В последнее время их отчасти потеснили более дешёвые по стоимости, но не уступающие по надёжности изделия российской фирмы Fastwel, выполненные в том же формате MicroPC или других популярных форматах (PC/104, CompactPCI, AT96 и др.). Решение с использованием 96-канальных плат цифрового ввода-вывода, аналогичное описанному в предыдущем разделе, в формате MicroPC или PC/104 можно реализовать на базе универсальных модулей ввода-вывода UNIO96-1(5) с бесплатно поставляемым программным обеспечением (ПО) FWAI для удобного и эффективного программирования в различных операционных системах. Возможны и иные аппаратные решения с использованием промышленных контроллеров многочисленных других компаний, представленных на рынке средств автоматизации. В конечном счёте, всё упомянутое оборудование достаточно надёжно и хорошо себя зарекомендовало в различных применениях, а разница в их цене не столь существенна по сравнению со стоимостью всей системы. Поэтому определяющим критерием при выборе аппаратной базы нередко становится оценка эффективности её применения, полученная с учётом имеющегося у разработчика опыта обращения с данной аппаратурой и наличия у него соответствующих квалифицированных кадров. Я не согласен с мнением разработчиков фирмы «Элтикон», что «среда разработки ПО вообще не имеет принципиального значения» [5]. Разработанная под моим руководством система управления БСУ под управлением Windows 98 на обычном компьютере c процессором Duron 600 МГц достаточно надёжна и без особых замечаний работает до настоящего времени уже более 5 лет, и мне понятно, как, к сожалению, трудно отказываться от наработанного годами программного обеспечения, апробированных подходов. Предлагаемые фирмами «Элтикон» и «Комкон-Бетал» крупные системные решения, выполненные под управлением MS-DOS, лишний раз подтверждают это. Но именно использование современных программных систем значительно сокращает время разработки и отладки ПО, упрощает решение вопросов интеграции с другими системами управления. В лучших современных зарубежных системах управления работой БСУ обязательно применяются алгоритмы обратной связи по влажности и температуре смеси, работающие в реальном времени (вместо оператора бетоносмесителя) с использованием оптимальных схем введения цемента, заполнителей, химических добавок и с круговым распылом воды в смесителе. Соответствие этим критериям и требованиям раздела «Основные требования, предъявляемые к современному БСУ» даёт возможность конкурировать с ведущими западными фирмами. В конечном итоге способность вести равную конкурентную борьбу с лидерами мирового рынка уже является главным показателем уровня фирмы и качества производимого оборудования.

ЗАКЛЮЧЕНИЕ

Вряд ли кто будет спорить, что «лучше быть здоровым и богатым, чем бедным и больным». Также хорошо использовать подготовленные заполнители (промытый песок, гравий известного гранулометрического состава, цемент, соответствующий европейским стандартам, и т.п.) для загрузки в весовые дозаторы с помощью высокоэффективных ленточных питателей с частотным приводом и получать бетонную смесь за 40-50 секунд на бетоносмесителе типа Айриха [7] с установленным цифровым датчиком Hydro-Probe Orbiter, который, вращаясь, передаёт по встроенному радиомодему данные об измеренной влажности со всего объёма смесителя. Только для этого нужно иметь соответствующие средства и быть уверенным в окупаемости данного оборудования в разумные сроки. Не хотелось бы впадать и в другую крайность, когда от оператора бетоносмесителя требуют умения определять качество смеси визуально или путём сжатия смеси в руке. Любая автоматизация производства, связанная с переходом на тензометрические системы взвешивания и отказом от использования релейно-контактных схем управления оборудованием, уже приводит к повышению надёжности оборудования, точности дозирования и, соответственно, повышает качество приготовления бетона. Поэтому дешёвые системы автоматизации, выполняющие эти функции, будут ещё некоторое время востребованы на рынке, особенно при производстве товарного бетона. В статье в основном рассмотрены решения фирм, давно работающих на рынке автоматизации, над которыми довлеет груз многократно апробированных решений и наработанного годами программного обеспечения. Я думаю, что в ближайшее время их потеснят молодые честолюбивые фирмы с новыми программными и аппаратными решениями. Хотелось бы надеяться, что приведённый обзор поможет системным интеграторам и разработчикам систем автоматизации БСУ и будет способствовать появлению новых, более эффективных решений. Автор будет благодарен читателям за любые критические замечания к данной статье. Автор признателен Ракову В.Г. (ЗАО «Самарская Лука») и Дурнову Ю.В. (ООО «Вологодский центр автоматиза' ции» – партнер НПФ «Ракурс») за пре' доставленные ими материалы. Особая признательность Евстратову О.В. (ООО НПФ «Сфера» группы компаний L'Express) за разрешение использовать материалы сайта и критические заме' чания при подготовке статьи.

ЛИТЕРАТУРА

- Львович К. Начать с модернизации БСУ // Стройка. 2002. № 10.

- Гебауер Г., Рефельд Т. СОВЕТ — инструмент контроля качества и отраслевое решение для бетона и строительных материалов // Бетонный завод (BFT International). 2006. № 1.

- Дворкин Л., Дворкин О. Многопараметрическое проектирование составов бетона // Технологии бетонов. 2007. № 1.

- Беляков Р., Ефимов Ю., Наранов К. АСУ ТП бетонного завода // Современные технологии автоматизации. 2006. № 3.

- Пахоменко А., Починчук Н., Шипицин С. Автоматизированная система управления технологическим процессом производства бетонных смесей // Современные технологии автоматизации. 2005. № 1.

- Смирнов Ю. Система управления бетоносмесительной установкой // Современные технологии автоматизации. 2004. № 1. 7. Лаффан Р., Томас Х. Измерение влажности в интенсивных смесителях // CPI — Международное бетонное производство. 2005. № 4.