Универсальный программно-технический комплекс для АСУ ТП химводоподготовки

# Авиастроение

# Авиация и космонавтика

# Атомная промышленность

# Вузы

# Добывающая промышленность

# Железнодорожная отрасль

# Коммунальное хозяйство

# Контрольно-измерительные системы

# Лабораторные измерения

# Машиностроение

# Нефтегазовая промышленность

# Обработка драгоценных металлов

# Образование и наука

# Производство строиматериалов

# Сельское хозяйство

# Судостроение

# Транспорт

# Электроэнергетика

# Энергетика

Универсальный программно-технический комплекс для АСУ ТП химводоподготовки

Андрей Решетов, Борис Лопаткин, Алексей Елов

В статье анализируется опыт разработки и применения универсального программно-технического комплекса для автоматизации технологических процессов на примере АСУ ТП химводоподготовки Южноуральской ГРЭС.ВВЕДЕНИЕ

Начиная с момента своего основания, научно-производственная фирма Прософт-Е осуществляет разработку и поставку «под ключ» автоматизированных систем управления технологическими процессами. Анализируя структуру АСУ ТП, внедренных и разрабатываемых в настоящее время нашим предприятием, можно заметить, что технические требования для достаточно большой части заказываемых систем схожи. Безусловно, определенные отличия, связанные со спецификой технологического процесса, состава смежного оборудования, условий эксплуатации, обслуживания и т. д., существуют, однако можно выделить целый ряд требований, единых для АСУ ТП в различных отраслях применения, будь то пищевая промышленность или коммунальное хозяйство, нефтегазовая промышленность или цветная металлургия. Таковыми, на наш взгляд, являются:- взаимодействие с большим количеством разнотипного оборудования (датчики различного типа, электрифицированные задвижки, насосы, насосы-дозаторы, регулирующие клапаны, мешалки и т. д.);

- реализация большого количества автоматических блокировок и регуляторов технологических параметров различного типа, обеспечение управления технологическим процессом в целом или его отдельными операциями;

- развитый человеко-машинный интерфейс, предоставление персоналу исчерпывающей оперативной и архивной технологической информации, широкие возможности оператора по управлению технологическим процессом;

- надежная долговременная работа в круглосуточном режиме в условиях промышленного предприятия;

- возможность модернизации и развития системы (в том числе самими пользователями).

ОБЪЕКТ АВТОМАТИЗАЦИИ И ТЕХНОЛОГИЧЕСКИЕ ФУНКЦИИ СИСТЕМЫ

Объект автоматизации — комплекс оборудования, обеспечивающий технологический процесс предварительной очистки воды в химическом цехе ЮУГРЭС. В состав комплекса технологического оборудования входят осветлители и механические фильтры, а также трубопроводная арматура с соответствующими насосами, запорными и регулирующими механизмами, обеспечивающими процесс очистки воды, продувку и промывку осветлителей и фильтров. В двух осветлителях типа «ВТИ ОРАШ» (рис. 1) производительностью 200-550 т/ч каждый сырая (необработанная) вода декарбонируется, а также на 60-80% освобождается от кол- лоидных, взвешенных и органических веществ. Далее вода поступает в баки известково-коагулированной воды, а затем насосами подается на обработку в механические фильтры, забирается на промывку фильтров, перекачивается в систему химической водоочистки теплосети. В механических фильтрах (тип фильтров — ФОВ-3.0-0.6, количество фильтров — 7) из воды удаляются частицы шлама и завершается процесс её стабилизации. Приготовление и дозирование рабочих растворов реагентов, подаваемых в осветлители, выполняется с помощью оборудования, в состав которого входят ёмкости известкового теста и молока, мерники коагулянта, насосы перекачки, мешалки, насосы-дозаторы. Технологический процесс водоочистки осуществляется непрерывно в круглосуточном режиме. Общее количество входных/выходных сигналов системы — около 1500. В соответствии с требованиями заказчика система выполняет следующие основные технологические функции:- сбор технологической информации с аналоговых и дискретных датчиков, ее контроль и архивирование;

- обеспечение дистанционного управления технологическим оборудованием и его контроль;

- автоматическое управление и контроль работы отдельных трактов оборудования и групп механизмов;

- автоматическое регулирование технологических параметров по различным законам регулирования или управления технологическими операциями;

- возможность управления отдельными исполнительными механизмами с местных пультов управления.

Рис. 1. Осветлитель «ОРАШ 600»

СТРУКТУРА ПТК, ЕГО АППАРАТНЫЕ И ПРОГРАММНЫЕ СРЕДСТВА

Структура ПТК достаточно проста и широко применяется при автоматизации технологических процессов с большим количеством территориально распределённого оборудования, такого как пульт оператора и программируемые логические контроллеры, связь между которыми осуществляется по кодовой линии связи. На контроллеры (в рассматриваемой системе их 4) возложено большинство функций по управлению технологическим процессом (в том числе контролирующие функции), на пульт управления — реализация основных функций человеко-машинного интерфейса. Распределение сигналов между контроллерами реализуется таким образом, что все сигналы, относящиеся к независимым узлам техпроцесса (например, сигналы управления всем оборудованием осветлителя, включая тракты дозирования реагентов), обрабатываются одним контроллером. Распределенная структура системы при подобном разделении функций между ее составными частями имеет ряд преимуществ по сравнению с централизованной структурой АСУ ТП, в которой все управление сосредоточено в одном шкафу управления, содержащем большое количество оборудования. Основными из этих преимуществ, по нашему мнению, являются следующие:- повышенная живучесть системы, обусловленная тем, что контроллеры могут продолжать свою работу, в том числе осуществлять технологическое регулирование и защитные функции, при неисправности другого оборудования ПТК или связи между ними; при длительном отсутствии связи между оборудованием ПТК, например при отказе пульта управления, в случае необходимости может быть произведен автоматический перевод объекта автоматизации в безопасное состояние;

- уменьшение длины, количества, номенклатуры, а следовательно, стоимости кабелей и объемов работ по их монтажу вследствие возможности установки оборудования ПТК вблизи объекта;

- распределение большого суммарного количества входных/выходных сигналов АСУ между несколькими контроллерами позволяет для обеспечения требуемого значения длительности цикла обработки информации (300-500 мс) использовать недорогие процессорные модули;

- возможность поэтапного ввода ПТК в работу без вывода из эксплуатации уже действующей его части и объекта автоматизации.

Рис. 2. Общий вид рабочего места оператора

- микроконтроллеры модели 6010 фирмы Octagon Systems (на базе микропроцессора 386SX, тактовая частота 40 МГц);

- универсальные платы ввода-вывода UNIO96-5 фирмы Fastwel;

- платы дискретного ввода TBI-24/0 фирмы Fastwel;

- модули УСО дискретного вывода серии 70G фирмы Grayhill;

- модули УСО аналогового вывода 73G-OI420 фирмы Grayhill;

- источники питания фирмы Artesyn Technologies;

- буквенно-цифровой вакуумно-флуоресцентный дисплей (2 строки по 20 символов) фирмы IEE;

- 16-клавишная клавиатура фирмы Octagon Systems;

- безвинтовые клеммы фирмы Wago.

Рис. 3. Размещение программируемого контроллера и модулей УСО в шкафу управления

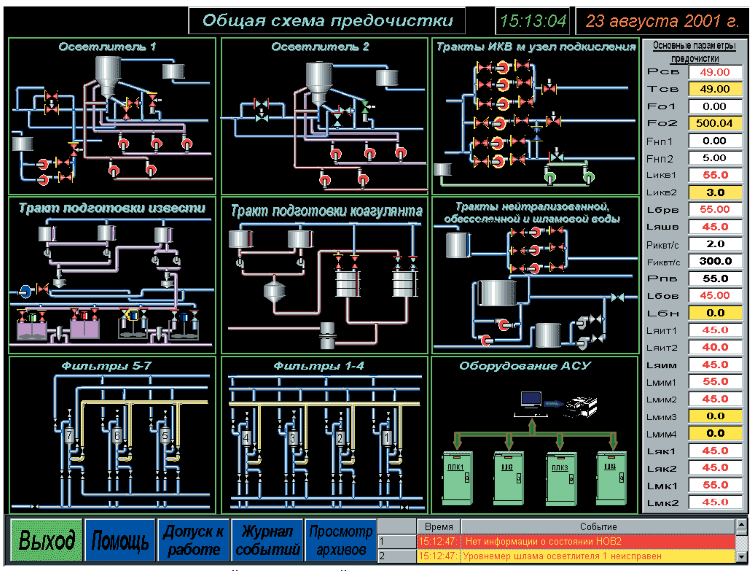

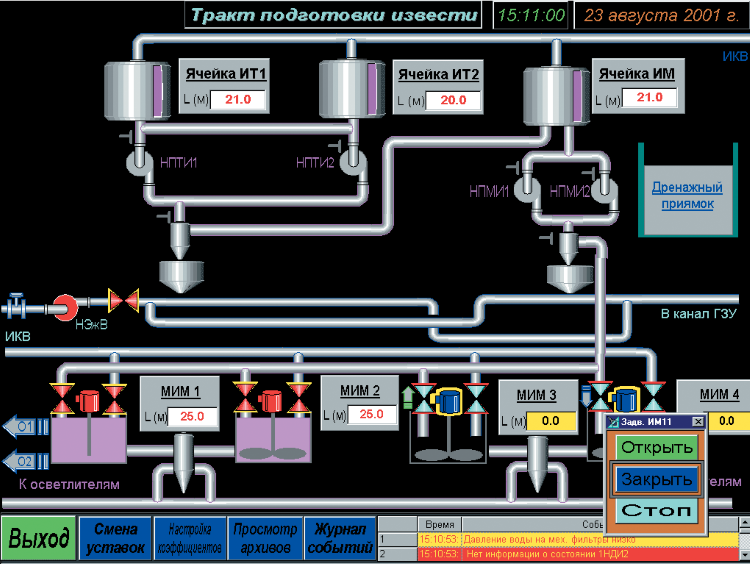

Рис. 4. Вид экрана с основной мнемосхемой

- поддержка аппаратных средств Octagon Systems и ряда других плат в формате MicroРС, популярных на российском рынке; возможность параллельного исполнения нескольких задач (количество задач ограничивается только ресурсами контроллера);

- возможность динамической загрузки/выгрузки отдельных задач в процессе реализации технологического алгоритма;

- выполнение требований работы в режиме реального времени с временем цикла 0,05…0,5 с в зависимости от быстродействия контроллера и сложности решаемых задач (для данной системы при одновременном выполнении 74 технологических задач время цикла составило 0,34 с);

- весь интерфейс связи с аппаратурой реализован в виде отдельных файлов драйверов устройств, формат которых открыт и документирован; в зависимости от конфигурации аппаратных средств пользователь может подключать к системе драйверы из имеющегося набора или писать собственные драйверы на языке C/C++ на основе поставляемых в составе системы примеров;

- автоматическая поддержка работы встроенных клавиатуры и дисплея контроллера, обеспечивающих возможность выполнения большинства технологических операций (просмотр и изменение переменных и калибровочных коэффициентов, запуск и останов отдельных задач и т.д.) с встроенной клавиатуры контроллера, то есть без использования средств верхнего уровня; драйверы обслуживания клавиатуры и дисплея подключаются как отдельные модули аналогично драйверам других устройств, поставляются в исходных кодах и доступны для модификации самим пользователем;

- встроенные средства преобразования входных аналоговых величин в физические единицы измерения (возможно с усреднением), хранение коэффициентов преобразования и фильтрации в энергонезависимом ОЗУ контроллера, возможность изменения этих коэффициентов как с клавиатуры контроллера, так и по командам с верхнего уровня;

- запись в энергонезависимое ОЗУ контроллера в конце каждого цикла полной информации о текущем состоянии системы (все значения переменных, список и состояние запущенных задач и т.д.) и восстановление этой информации при очередной загрузке контроллера, например после сбоев энергопитания или срабатывания сторожевого таймера;

- ведение в энергонезависимом ОЗУ контроллера собственного программно-доступного архива событий с фиксацией даты и времени возникновения события, кода события, необходимой вспомогательной информации, с возможностью просмотра этого архива на встроенном дисплее контроллера или средствами верхнего уровня;

- возможность установки на верхнем уровне практически любой SCADAсистемы (в частности, GENESIS32) благодаря использованию одного из наиболее распространенных промышленных протоколов обмена ModBus/RTU. SoftBasic используется фирмой Прософт-Е с 1999 года и хорошо зарекомендовал себя в ряде реализованных проектов.

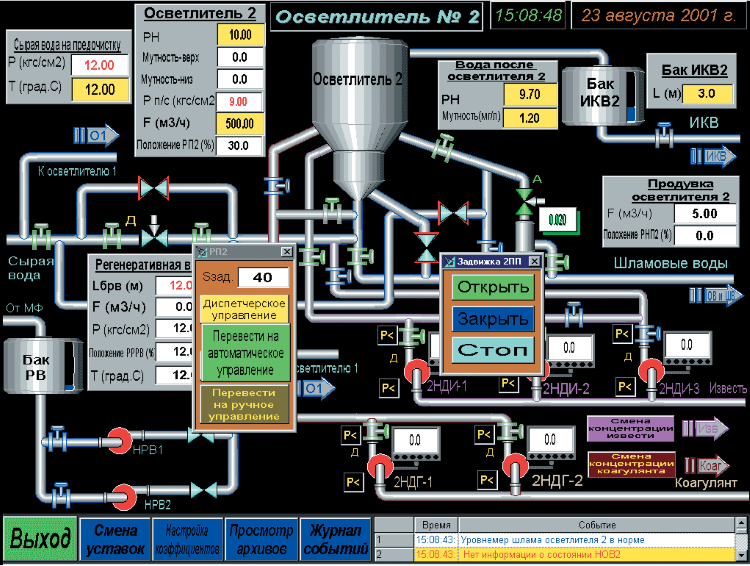

Рис. 5. Мнемосхема осветлителя

РЕАЛИЗАЦИЯ АВТОМАТИЗИРУЕМЫХ ФУНКЦИЙ И ЧЕЛОВЕКО-МАШИННОГО ИНТЕРФЕЙСА

На многих производствах, как и в нашем случае, один оператор должен в реальном времени и в круглосуточном режиме осуществлять непрерывное управление технологическим процессом, в котором используется достаточно большое количество датчиков и исполнительных механизмов. При этом его возможные ошибочные или несвоевременные действия могут повлечь за собой нежелательные последствия, по меньшей мере, ухудшение качества или уменьшение количества выпускаемой продукции. Безусловно, полная автоматизация техпроцесса отчасти решает проблему «человеческого фактора», однако в достаточно большом количестве случаев полная автоматизация затруднена, в первую очередь, из-за недостаточной его детерменированности. Кроме того, даже в этом случае на оператора возлагаются задачи контроля и принятия решений при появлении нештатных ситуаций, например при отказе оборудования. При автоматизации подобных технологических процессов решаются две основные задачи:- определение максимально возможного перечня функций, выполняемых в автоматическом режиме;

- реализация развитого человеко-машинного интерфейса.

- команда на открытие задвижки на выходе насоса после включения насоса;

- команда на закрытие задвижки на выходе насоса при отключении насоса;

- команды на закрытие задвижки на выходе насоса и выключение насоса при отказе насоса или по технологическим причинам (например, при превышении или понижении уровня жидкости в соответствующих баках);

- команда на выключение насоса при закрытом состоянии задвижки на выходе насоса, например при её отказе, через 2 минуты после включения насоса;

- команда на открытие задвижки на выходе насоса при переводе насоса в состояние «Резерв» (при наличии резервных насосов в данном тракте);

- команда на включение резервных насосов в случае отказа основного насоса или при понижении давления за насосами ниже контрольного значения.

- производит автоматическое поддержание заданных оператором на каждый осветлитель уставок расхода воды;

- управляет параметрами непрерывной продувки осветлителей в зависимости от расхода сырой воды и уровня шлама;

- управляет производительностью насосов-дозаторов извести и коагулянта по информации о расходе сырой воды в осветлителях, величине pH в зоне рециркуляции активного шлама и концентрации реагентов;

- управляет производительностью насосов-дозаторов кислоты по информации о расходе воды и величине её pH;

- производит автоматическое поддержание заданных оператором уставок расхода или давления воды, поступающей в различные узлы предочистки или потребителям, уровней воды или реагентов в различных ёмкостях;

- осуществляет автоматическую отмывку механических фильтров по команде оператора, времени работы фильтра в режиме фильтрации, значению мутности воды на выходе фильтра.

- предоставление оператору исчерпывающей текущей информации о ходе техпроцесса и состоянии оборудования;

- предоставление оператору широких возможностей по управлению технологическим процессом.

Рис. 6. Мнемосхема тракта подготовки извести

Так, для удобства оценки аналоговых параметров на экране ПЭВМ используется цветовая сигнализация:

- параметр в норме — цифры черного цвета на белом фоне;

- параметр вышел за предупредительную технологическую уставку — цифры черного цвета на жёлтом фоне;

- параметр вышел за аварийную уставку — цифры черного цвета на красном фоне;

- нет достоверной информации о параметре — цифры красного цвета на белом фоне.

- задвижка закрыта — синий цвет изображения;

- задвижка открыта — зеленый цвет изображения;

- задвижка находится в промежуточном положении — голубой цвет изображения;

- одновременное замыкание обоих концевых выключателей — красный цвет изображения;

- задвижка не готова к управлению от ПТК по технологическим причинам — желтая окантовка изображения;

- задвижка открывается — стрелка вверх возле изображения задвижки;

- задвижка закрывается — стрелка вниз возле изображения задвижки;

- задвижка неисправна (не открылась/не закрылась за контрольное время) — красная окантовка изображения.

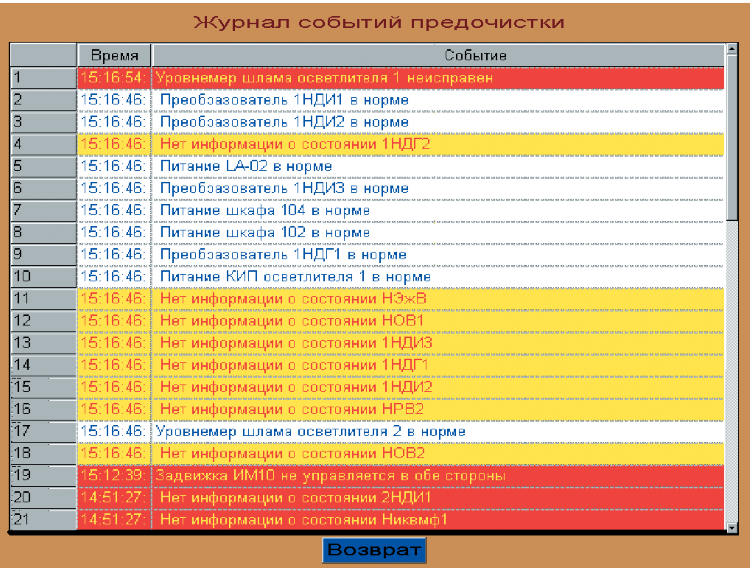

Рис. 7. Журнал событий

- регулятор находится в режиме ручного управлении — степень открытия клапана задается оператором с пульта управления путем непосредственной выдачи команды на его открытие/закрытие;

- регулятор находится в режиме дистанционного управлении — степень открытия клапана задается оператором с пульта в виде числа (в %) и не зависит от значения регулируемого параметра, при этом открытие (закрытие) клапана до заданного значения осуществляется автоматически;

- регулятор находится в автоматическом режиме — оператором с пульта управления в виде числа задается требуемое значение регулируемого параметра, при этом открытие (закрытие) клапана для достижения заданного значения параметра и последующая его стабилизация осуществляются автоматически.

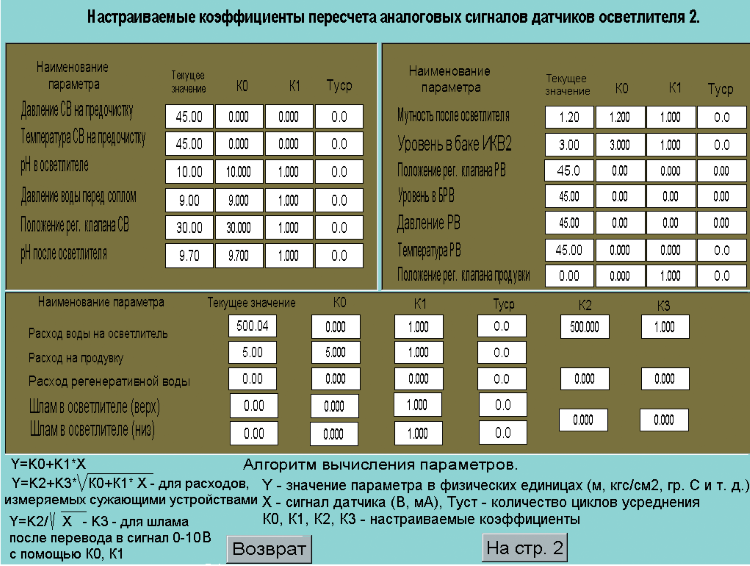

Рис. 8. Экран ввода настраиваемых параметров

- отсутствии достоверной информации о состоянии насоса или после аварийного отключения насоса до снятия аварийных признаков оператором;

- отсутствии готовности насоса;

- малом давлении на входе насоса;

- открытой задвижке на выходе насоса;

- отсутствии готовности задвижки на выходе насоса;

- малом или высоком уровне жидкости в соответствующей ёмкости.

- изменение коэффициентов пересчета значений параметров выходных сигналов с датчиков (напряжение, ток) в значения технологических параметров (температура, давление, уровень жидкости в баке и т. д.);

- изменение коэффициентов пересчета значений выходных параметров (производительность насосов-дозаторов) в значения параметров выходного аналогового сигнала (ток);

- изменение аварийных и предупредительных уставок технологических параметров;

- изменение параметров регуляторов (коэффициенты, временные параметры и т.п.). Кроме того, реализованы обычные для подобных систем функции человеко-машинного интерфейса:

- циклическая архивация всех входных и выходных параметров (с циклом примерно 1 секунда), а также всех событий (по мере возникновения) с возможностью их последующего просмотра в графическом и табличном виде, а также вывода на печать;

- обеспечение ограничения доступа (уровня допуска) пользователя к управлению отдельными технологическими операциями, например изменение параметров регуляторов;

- реализация функции «Помощь», предназначенной для облегчения обучения оператора управлению техпроцессом и работе с системой; эта функция реализована в виде всплывающих экранов с соответствующими частями руководства по эксплуатации (например, «Отображение состояния насосов-дозаторов», «Управление регулятором непрерывной продувки» и т.п.).

ЗАКЛЮЧЕНИЕ

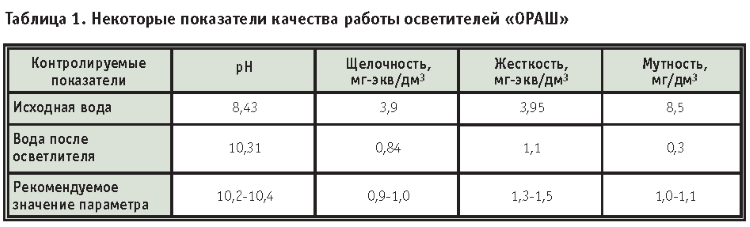

Автоматизированная система управления процессом водоподготовки на Южно-уральской ГРЭС функционирует в непрерывном режиме с июня 2000 года. Каких-либо отказов оборудования системы за все время после окончания пусконаладочных работ не зафиксировано. Претензий по реализации технологических алгоритмов и организации человеко-машинного интерфейса у эксплуатационного и обслуживающего персонала не возникало (за исключением, пожалуй, просьб о расширении объема управляемого оборудования). Показатели качества работы осветлителей «ОРАШ» полностью удовлетворяют требуемым нормам водоподготовки (табл. 1). Мы надеемся, что некоторый вклад в достигнутые результаты внесла и автоматизация процесса водоподготовки. Опыт внедрения данной системы подтвердил жизнеспособность основных принципов, которыми руководствуются авторы этой статьи при разработке АСУ ТП различного назначения:- применение при разработке систем отработанных технических решений, проверенных аппаратных и программных средств (это обеспечивает длительную и безотказную работу внедренных систем);

- всестороннее тестирование аппаратных средств и глубокая отработка программно-алгоритмической части систем на стендах разработчика (это предельно сокращает продолжительность пусконаладочных работ на объекте);

- гибкий механизм взаимодействия с заказчиком при определении объемов и этапности работ как в случае внедрения систем «под ключ», начиная с разработки технического проекта и заканчивая вводом системы в промышленную эксплуатацию, так и в случае выполнения отдельных работ по поставке оборудования и программного обеспечения;

- обучение обслуживающего и технологического персонала основным принципам работы с системой и постоянная техническая поддержка в процессе ее эксплуатации.